用蒸餾方法把原油分離成不同沸點範圍油品的煉製過程。通常包括3個工序:①原油預處理,脫除原油中的水和鹽。②常壓蒸餾,在接近常壓下蒸餾出汽油、噴氣燃料或煤油、柴油等直餾餾分產品,塔底得常壓渣油。③減壓蒸餾。把常壓渣油加熱後送入減壓蒸餾塔,在8千帕絕對壓力下進一步作減壓蒸餾,可得多種沸點範圍不同的產品,可作潤滑油的基礎原料、裂化或裂解原料,塔底得的減壓渣油,可可以作焦化原料。

在19世紀20年代已經采用原油蒸餾生產燈用煤油。加工量很小,用蒸餾釜分批處理。19世紀80年代,隨著原油加工量增加,將4~10個蒸餾釜串聯起來,原油連續送入,稱為連續釜式蒸餾。1912年,美國M.T.特朗佈爾應用管式加熱爐與蒸餾塔連接在一起加工原油,形成瞭現代化原油連續蒸餾裝置的雛形。20世紀50年代以後,原油加工量大增瞭化工廠處理量最大的大型原油精餾裝置。20世紀末單套原油蒸餾設備的年加工能力已超過1 000萬噸。

圖1 原油蒸餾塔剖面示意圖

圖1 原油蒸餾塔剖面示意圖

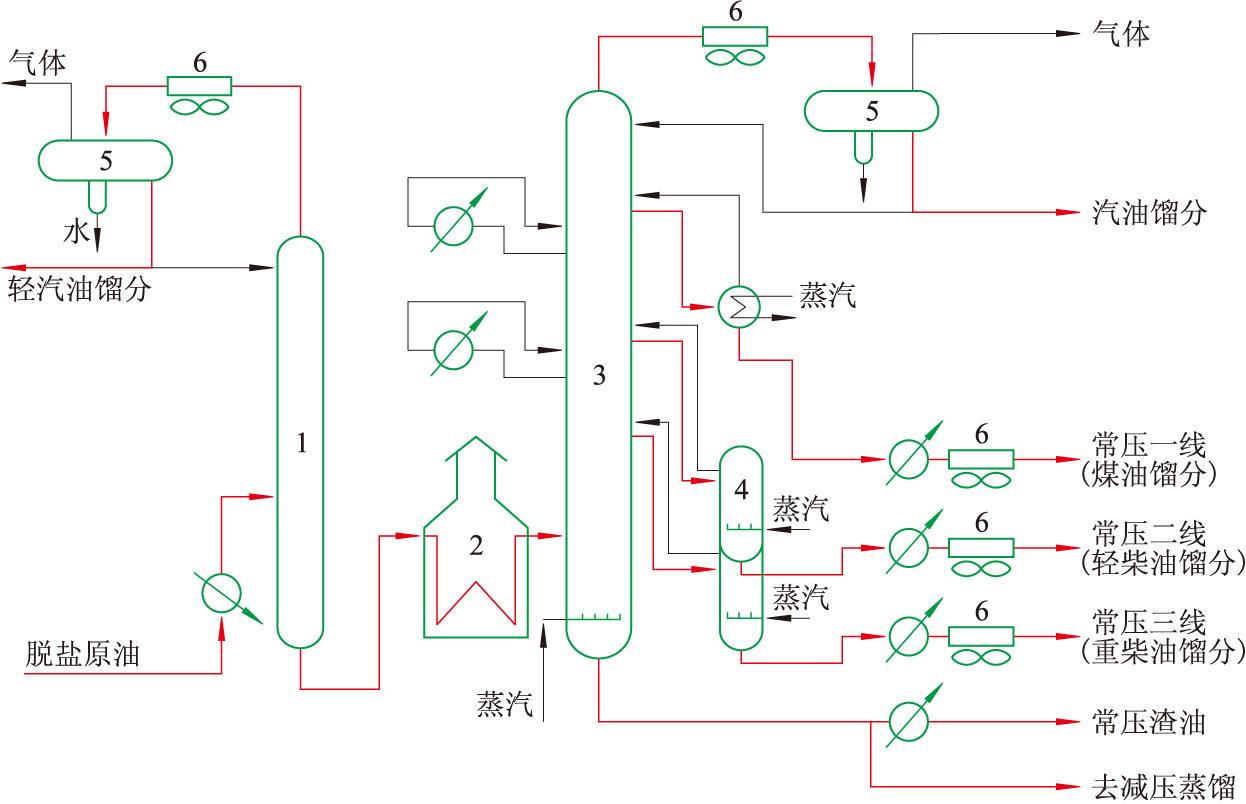

圖2 常壓蒸餾(雙塔)流程

圖2 常壓蒸餾(雙塔)流程

1. 初餾塔 2. 加熱爐 3. 常壓蒸餾塔 4. 汽提塔 5. 回流罐 6. 空氣冷卻器

原油是很復雜的烴類混合物,各種烴的沸點由低到高,可認為是連續分佈的。原油蒸餾也是利用各組分的相對揮發度不同而實現各種餾分的分離。故必須采用多個精餾塔,才能生產多個產品,其中一些塔可以在常壓下操作(圖1),另一些塔在減壓下操作。為瞭簡化塔的結構和節約能耗,可以把各個常壓下操作的精餾塔從上到下疊在一起,組成一個常壓塔,除瞭沸點最低的餾出液(塔頂產品)從常壓塔頂部取出、蒸餾殘液從常壓塔底部取出外,其他產品均從常壓塔的側部取出,稱為側線產品。常壓塔頂部通常生產汽油,塔底生產常壓渣油,各側線可生產煤油、輕柴油、重柴油、噴氣燃料(航空煤油)等(圖2)。同樣可以把各個在減壓下操作的塔從上而下疊在一起,組成減壓塔,以常壓渣油作為減壓塔的原料,從塔的各側線可以生產餾分輕重不同的潤滑油基礎原料。為瞭把各個產品中夾帶的較輕組分分離,增加較輕組分的收率,各側線常帶有一個小的提餾塔,通入水蒸氣進行汽提。常壓塔底和減壓塔底也常通入水蒸氣進行汽提。原油蒸餾是能耗最大的裝置,提高汽油、柴油等輕質產品的收率有很大的經濟效益。利用化工系統工程的方法進行最優控制,以獲得最大的輕質產品收率,並對各產品進行最優換熱網絡設計,使熱量利用更合理,減少冷卻水量,是原油蒸餾的重要技術成就之一。

推薦書目

林古雄. 石油煉制工程. 3版. 北京: 石油工業出版社, 2000.