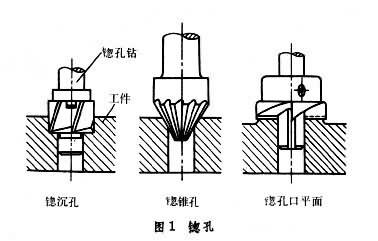

用各種鑽頭進行鑽孔、擴孔或鍃孔的切削加工。鑽孔是用麻花鑽、扁鑽或中心孔鑽等在實體材料上鑽削通孔或盲孔。擴孔是用擴孔鑽擴大工件上預製孔的孔徑。鍃孔(圖1)是用鍃孔鑽在預製孔的一端加工沉孔、錐孔、局部平面或球面等,以便安裝緊固件。鑽削方式主要有兩種:①工件不動,鑽頭作旋轉運動和軸向進給,這種方式一般在鑽床、鏜床、加工中心或組合機床上應用;②工件旋轉,鑽頭僅作軸向進給,這種方式一般在車床或深孔鑽床上應用。麻花鑽的鑽孔孔徑範圍為0.05~100毫米,採用扁鑽可達1125毫米。對於孔徑大於100毫米的孔,一般先加工出孔徑較小的預制孔(或預留鑄造孔),而後再將孔徑鏜削到規定尺寸。

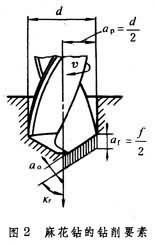

鉆削時,鉆削速度v是鉆頭外徑的圓周速度(米/分);進給量f是鉆頭(或工件)每轉鉆入孔中的軸向移動距離(毫米/轉)。圖2是麻花鉆的鉆削要素,由於麻花鉆有兩個刀齒,故每齒進給量af=f/2(毫米/齒)。切削深度ap有兩種:鉆孔時按鉆頭直徑d的一半計算;擴孔時按(d-d0)/2計算,其中d0為預制孔直徑。每個刀齒切下的切屑厚度a0=afsinKr,單位為毫米。式中Kr為鉆頭頂角的一半。使用高速鋼麻花鉆鉆削鋼鐵材料時,鉆削速度常取16~40米/分,用硬質合金鉆頭鉆孔時速度可提高1倍。

鉆削過程中,麻花鉆頭有兩條主切削刃和一條橫刃,俗稱“一尖(鉆心尖)三刃”,參與切削工作,它是在橫刃嚴重受擠和排屑不利的半封閉狀態下工作,所以加工的條件比車削或其他切削方法更為復雜和困難,加工精度較低,表面較粗糙。鉆削鋼鐵材料的精度一般為IT13~10,表面粗糙度為Ra20~1.25微米,擴孔精度可達IT10~9,表面粗糙度為Ra10~0.63微米。鉆削加工的質量和效率很大程度上決定於鉆頭切削刃的形狀。在生產中往往用修磨的方法改變麻花鉆頭切削刃的形狀和角度以減少切削阻力,提高鉆削性能,中國的群鉆就是采用這種方法創制出來的。

當鉆孔的深度l與直徑d之比大於6時,一般視為深孔鉆削。鉆削深孔的鉆頭細長,剛度差,鉆削時鉆頭容易偏斜並與孔壁發生摩擦,同時對鉆頭的冷卻和排屑也較困難。因此,當l/d大於20時需要采用專門設計的深孔鉆,並輸入一定流量和壓力的切削液加以冷卻和把切屑沖刷出來,才能達到較高的鉆削質量和效率。