利用簡單的工具和開放式的模具(砧塊)對金屬進行鍛造成形的方法。自由鍛時,金屬僅有部分表面與工具或砧塊接觸,其餘部分為自由變形表面。自由鍛使用的都是通用的模具和工具,靈活性大,費用低,生產準備週期短,適合於單件、小批量生產。但自由鍛造的生產率低,工人勞動強度大,鍛件的精度差,加工餘量大,因此自由鍛件在鍛件總量中所占的比重隨著生產技術的進步而日趨減少。自由鍛造也是大型鍛件的主要生產方法,在重型的冶金機械、動力機械、礦山機械、粉碎機械、鍛壓機械、船舶和機車製造工工業中占有重要的地位。

自由鍛造分為手工鍛造和機器自由鍛。手工鍛造是靠手掄鐵錘鍛打金屬使之成形,是最簡單的自由鍛。它是一種古老的鍛造工藝,在某些零星修理或農具配件行業中仍然存在,但正逐漸被淘汰。機器自由鍛是在鍛錘或水壓機上進行。錘上自由鍛時金屬變形速度快,可以較長時間保持金屬的鍛造溫度,有利於鍛出所需要的形狀。錘上自由鍛主要用軋制或鍛壓過的鋼材作為坯料,用於生產小批量的中小型鍛件。水壓機上自由鍛的鍛壓速度較慢,金屬變形深入鍛坯內部,主要用於鋼錠開坯和大鍛件(幾噸以上)制造,如冷、熱軋輥,低速大功率柴油機曲軸,汽輪發電機和汽輪機轉子,核電站壓力殼筒體和法蘭等,鍛件質量可達250噸。

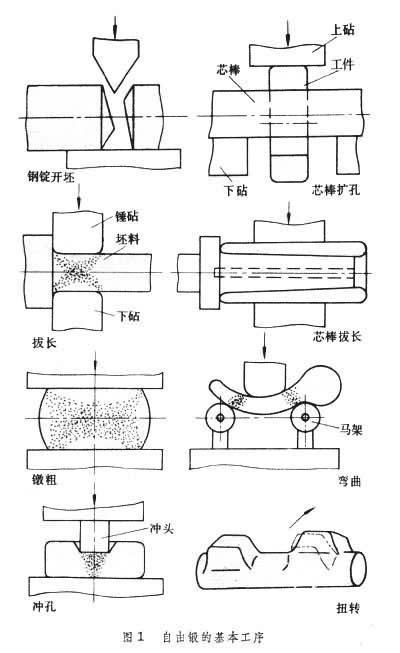

自由鍛工序 自由鍛的基本成形工序有鋼錠開坯、拔長、鐓粗、沖孔、芯棒擴孔、芯棒拔長、彎曲、扭轉和壓實等(圖1)。

鋼錠開坯 把鋼錠鍛壓成鍛坯的工序。鋼錠開坯的主要作用是:①在鋼錠冒口端壓出便於夾持操作的鉗把;②倒棱、滾圓,把多棱錐形的鋼錠壓制成圓柱形的坯料;③將有縮孔和偏析缺陷的冒口和底部的料頭切掉,這部分通常占鋼錠重量的25~35%;④根據需要切成一定長度的坯料。

拔長 使坯料橫截面減小而長度增加的鍛造工序。拔長是通過反復轉動和送進坯料進行壓縮來實現的,是自由鍛生產中最常用的工序。它常用於鍛造各類方、圓截面的軸、桿等。

鐓粗 使坯料斷面增大而高度減小的鍛造工序。鐓粗用於:①以較小斷面的坯料制造斷面大、高度小的鍛件,如圓盤、法蘭、齒輪等盤形鍛件;②沖孔前的預備工序;③增加金屬變形量,提高內部質量的預備工序,也是提高鍛造比為下一步拔長的預備工序。

沖孔 在坯料上沖壓出通孔或盲孔的鍛造工序。沖孔用於制造帶孔的盤形鍛件,也用於芯棒拔長或擴孔的準備工序。

擴孔 減小空心坯料臂厚而增加其內外徑的鍛造工序。擴孔的方法有:①沖頭擴孔,先在坯料上沖出孔,然後用直徑較大的沖頭將孔徑逐步擴大到所需尺寸。②芯棒擴孔,利用芯棒在馬架上將坯料壁厚減薄,內外徑同時增加,而高度增加不多,可以鍛制薄壁鍛件。

芯棒拔長 使空心坯料外徑減小、長度增加而內徑不變的拔長工序。主要用於制造缸套、容器等筒形鍛件。芯棒可以是實心的,也可以是空心帶水冷的。

彎曲 將坯料彎成曲線形或一定角度的鍛造工序,與其他鍛造工序結合,可以鍛成各種彎曲形狀的鍛件,如吊鉤、叉子等。

扭轉 使坯料的一部分相對於另一部分繞共同的中軸線旋轉一個角度的工序。鍛造時,可使鍛件不在同一平面內的幾部分,先在一個平面內鍛制成坯,然後再扭轉到所要求的位置。扭轉用於制造多拐曲軸等鍛件。

壓實 在鍛造過程中,為瞭避免大鋼錠中心部位出現拉應力,采用寬平砧強壓,使鍛坯中心呈壓應力狀態,以達到壓實和焊合內部孔穴和疏松的目的。也可采用表面強冷中心壓實的綜合鍛造工藝:加熱的坯料經過不對稱寬砧強壓之後,表面強冷到800℃左右,形成硬層,心部則仍保持在1000℃以上。這時采用平砧強壓,可壓實內部空穴和疏松等缺陷,使中心部分致密。

胎模鍛造 一種在自由鍛設備上用可移動模具和簡單工具進行鍛造的方法。屬於自由鍛性質,也帶有局部模鍛性質。由於鍛件尺寸和形狀可以局部用模具控制,可以獲得比自由鍛形狀較為復雜、尺寸較為精確的鍛件,並可減少後續的切削加工量和材料的消耗,提高生產率。胎模鍛造所用模具一般比較簡單,容易制造,工藝萬能性強;但鍛造工序較多,金屬留在模子中的時間較長,模具抬上抬下的勞動強度較大,生產率一般仍低於模鍛。鍛件的表面質量也比模鍛差。

由於胎模鍛可分段逐步成形,所以同樣的鍛件可以在較小的錘上鍛出。例如鍛造中間齒輪軸,模鍛時需要3噸模鍛錘,但若配備胎模就可以在750千克空氣錘上鍛出。

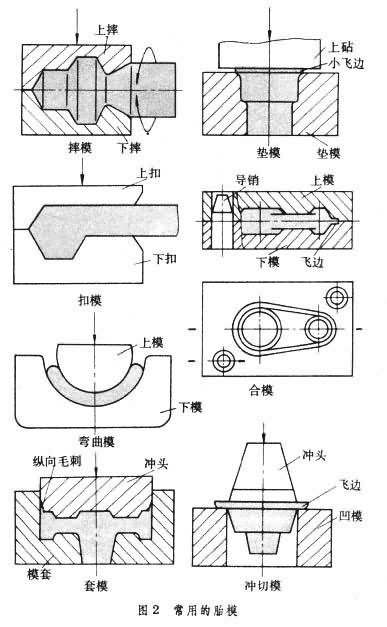

胎模的種類很多,常用的有摔模、扣模、彎曲模、套模、墊模、合模、沖切模和漏模等(圖2)。胎模鍛造是中小批量生產的有效鍛造方法。在實際鍛造過程中,一般采用自由鍛制坯、胎模最終成形的工藝。

展望 自由鍛時,工人勞動強度比較大,隻有實現輔助工作機械化,才能改善鍛工的勞動條件,取得較好的經濟效果。鍛造機械化包括鍛坯裝出爐機械化、鍛造操作機械化、坯料旋轉調頭機械化、工模具夾持機械化、胎模轉換機械化、鍛件尺寸測量和鍛件搬運機械化等。為瞭提高鍛件的質量和尺寸精度,自由鍛造工序正向自動控制方向發展。現代化的水壓機已實現程序控制,工作人員勞動強度大大減少。

參考書目

王祖唐著:《鍛壓工藝學》,機械工業出版社,北京,1983。

辛宗仁等編:《胎模鍛工藝》,機械工業出版社,北京,1977。