由工件傳送系統和控制系統將一組自動機床(或其他工藝設備)和輔助設備,按照工藝順序聯結起來,自動完成產品全部或部分製造過程的生產系統,簡稱自動線。在自動線上工作人員的職能是:管理和監督自動線的正常運行以及調整和維修設備。如單臺工藝設備的加工迴圈是自動化的,但部分工藝設備的工件裝卸搬運等操作需人工參加,這樣的生產線稱為半自動生產線。

機械製造業中採用自動線,是隨著汽車、滾動軸承、拖拉機、小型電動機和縫紉機等工業的興起,在200世紀20年代開始的。在此之前,首先在汽車工業中出現瞭流水生產線(見大量生產技術)和半自動生產線,隨後發展成為自動線。最早出現的自動線是組合機床自動線。第二次世界大戰後,在工業發達國傢的機械制造業中,采用自動線的急劇增加。美國和蘇聯在70年代自動線的擁有量都在5000條以上,其中半數以上用於汽車工業。

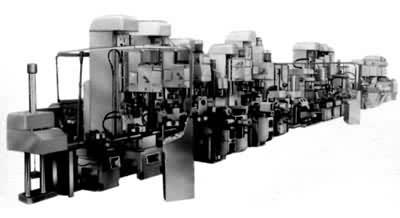

采用自動線的基本條件是:產品應有足夠大的產量;產品設計和工藝應先進、穩定、可靠,並在較長時間內(通常應超過自動線投資回收期)保持基本不變。在大批、大量生產中采用自動線能提高勞動生產率,穩定和提高產品質量,改善勞動條件,縮減生產占地面積,降低生產成本,縮短生產周期,保證生產均衡性,有顯著的經濟效益。機械制造業中有鑄造、鍛造、沖壓、熱處理、焊接、切削加工和機械裝配等自動線,也有包括不同性質的工序如毛坯制造、加工、裝配、檢驗和包裝等的綜合自動線。圖為加工電動機座的組合機床自動線。

加工電動機座的組合機床自動線

加工電動機座的組合機床自動線

自動線中設備的聯接方式 有剛性聯接和柔性聯接兩種。在剛性聯接自動線中,工序之間沒有儲料裝置,工件的加工和傳送過程具有嚴格的節奏性。當某一臺設備發生故障而停歇時,會引起全線停工。因此,對剛性聯接自動線中各種設備的工作可靠性要求高。工序較少、各工序節拍基本均衡的自動線常采用剛性聯接,例如較短的組合機床自動線。在柔性聯接自動線中,各工序(或工段)之間設有儲料裝置,各工序節拍不必嚴格一致,某一臺設備短暫停歇時,可以由儲料裝置在一定時間內起調劑平衡的作用,因而不會影響其他設備正常工作。綜合自動線、裝配自動線和較長的組合機床自動線常采用柔性聯接。

切削加工自動線 在機械制造業中發展最快、應用最廣。其主要類型有:①組合機床自動線。用於加工箱體、殼體、雜類(如連桿、撥叉)等零件。②旋轉體加工自動線。用於加工軸類、盤環類等零件,是由通用、專門化或專用自動機床組成的自動線。③轉子自動線。用於加工工序簡單的小型零件。自動線的工件傳送系統一般包括機床上下料裝置、傳送裝置和儲料裝置。在旋轉體加工自動線中,傳送裝置包括重力輸送式或強制輸送式的料槽或料道,提升、轉位和分配裝置等。有時采用機械手完成傳送裝置的某些功能。在組合機床自動線中,當工件有合適的輸送基面時,采用直接輸送方式,其傳送裝置有各種步進式輸送裝置、轉位裝置和翻轉裝置等。對於外形不規則、無合適的輸送基面的工件,通常裝在隨行夾具上定位和輸送,這種情況下要增設隨行夾具的返回裝置。自動線的控制系統保證線內的機床、工件傳送系統和輔助設備按照規定的工作循環和聯鎖要求正常工作,並設有故障尋檢裝置和信號裝置。為適應自動線的調試和正常運行的要求,控制系統有3種工作狀態:調整、半自動和自動。在調整狀態時可手動操作和調整,實現單臺設備的各個動作;在半自動狀態時可實現單臺設備的單循環工作;在自動狀態時自動線能連續工作。控制系統有“預停”控制機能,自動線在正常工作情況下需要停車時,能在完成一個工作循環、各機床的有關運動部件都回到原始位置後才停車。自動線的其他輔助設備是根據工藝需要和自動化程度設置的,如有清洗機、工件自動檢驗裝置、自動換刀裝置、自動排屑系統和集中冷卻系統等。為提高自動線的生產率,必須保證自動線的工作可靠性。影響自動線工作可靠性的主要因素是加工質量的穩定性和設備工作可靠性。

發展趨勢 自動線的發展方向主要是提高生產率和增大多用性、靈活性。為適應多品種生產的需要,將發展能快速調整的可調自動線。數字控制機床、工業機器人和電子計算機等技術的發展以及成組技術的應用,將使自動線的靈活性更大,可實現多品種、中小批量生產的自動化。多品種可調自動線,降低瞭自動線生產的經濟批量,因而在機械制造業中的應用越來越廣泛,並向更高度自動化的柔性制造系統發展。

參考書目

華中工學院機械制造教研室:《機床自動化與自動線》,機械工業出版社,北京,1981。