利用等離子弧的熱能對金屬或非金屬進行切割、焊接和噴塗等的特種加工方法。

1955年,美國首先研究成功等離子弧切割。產生等離子弧的原理是:讓連續通氣放電的電弧通過一個噴嘴孔,使其在孔道中產生機械壓縮效應;同時,由於弧柱中心比其週邊溫度高、電離度高、導電性能好,電流自然趨向弧柱中心,產生熱收縮效應,同時加上弧柱本身磁場的磁收縮效應。這3種效應對弧柱進行強烈壓縮,在與弧柱內部膨脹壓力保持平衡的條件下,使弧柱中心氣體達到高度的電電離,而構成電子、離子以及部分原子和分子的混合物,即等離子弧。

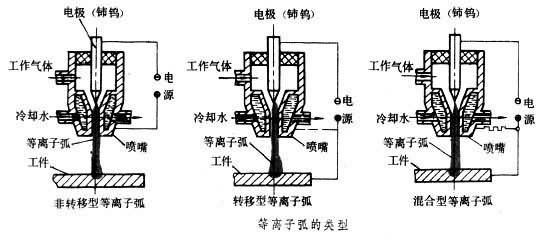

等離子弧按導電方式可分為非轉移型、轉移型和混合型3種(見圖)。它們的區別主要是:非轉移型的電源正極接噴嘴,而轉移型電源正極接工件(一般先按非轉移型接線產生等離子弧後再過渡到轉移型),混合型的電源正極同時接噴嘴和工件。這3種方式一般都使用具有直流陡降外特性的電源。空載電壓高低與使用的氣體有關,若使用氬時,空載電壓為65~100伏,而使用氮或氫時為250~400伏。

等離子弧按導電方式可分為非轉移型、轉移型和混合型3種(見圖)。它們的區別主要是:非轉移型的電源正極接噴嘴,而轉移型電源正極接工件(一般先按非轉移型接線產生等離子弧後再過渡到轉移型),混合型的電源正極同時接噴嘴和工件。這3種方式一般都使用具有直流陡降外特性的電源。空載電壓高低與使用的氣體有關,若使用氬時,空載電壓為65~100伏,而使用氮或氫時為250~400伏。

轉移型等離子弧溫度高(10000~52000℃),有效熱利用率高,主要用於切割、焊接(見等離子弧焊)和熔煉金屬。切割的金屬有銅、鋁及其合金、不銹鋼、各種合金鋼、低碳鋼、鑄鐵、鉬和鎢等。常用的切割氣體為氮或氫氬、氫氮、氮氬混合氣體。常用的電極為鈰鎢或釷鎢電極,采用壓縮空氣切割時使用的電極為金屬鋯或鉿。使用的噴嘴材料一般為紫銅或鋯銅。切割不銹鋼、鋁及其合金的厚度一般為3~100毫米,最大厚度可達250毫米。70年代後,又發展瞭雙層氣體等離子弧切割、筆式微束等離子弧切割和水壓縮等離子弧切割等,這些方法能減小工件的切縫寬度,提高切割質量。非轉移型等離子弧溫度最高可達18000℃,主要用於工件表面噴塗耐高溫、耐磨損、耐腐蝕的高熔點金屬或非金屬塗層,也可以切割薄板金屬材料,還可以作為金屬表面熱處理的熱源。混合型等離子弧主要用於微束等離子弧焊接和粉末堆焊。

參考書目

崔信昌編著:《等離子弧焊接和切割》,國防工業出版社,北京,1980。