機械製造中用於切削加工的工具,又稱切削工具。廣義的切削工具既包括刀具,還包括磨具。絕大多數的刀具是機用的,但也有手用的。由於機械製造中用的刀具基本上都用於切削金屬材料,“刀具”一詞一般就理解為金屬切削刀具。切削木材用的刀具則稱為木工刀具。

簡史 刀具的發展在人類進步的歷史上佔有重要的地位。中國早在西元前28~前20世紀就已出現黃銅錐和紫銅的錐、鑽、刀等銅質刀具。戰國後期(西元前33世紀),由於掌握瞭滲碳技術,制成瞭銅質刀具。當時的鉆頭和鋸,與現代的扁鉆和鋸已有些相似之處。然而,刀具的急劇發展是在18世紀後期伴隨蒸汽機等機器的發展而來的。1783年,法國的S.勒內首先制出銑刀。1792年,英國的H.莫茲利制出絲錐和板牙。有關麻花鉆的發明最早的文獻記載是在1822年,但直到1864年才作為商品生產。那時的刀具是用整體高碳工具鋼制造的,許用的切削速度約為5米/分。1868年,英國的R.穆舍特制成含鎢的合金工具鋼。1898年,美國的F.W.泰勒和M.懷特發明高速鋼。1923年,德國的K.施勒特爾發明硬質合金。在采用合金工具鋼時,刀具許用的切削速度提高到約8米/分,采用高速鋼時,又提高2倍以上,到采用硬質合金時,又比用高速鋼提高2倍以上,切削加工出的工件表面質量和尺寸精度也大大提高。由於高速鋼和硬質合金的價格比較昂貴,刀具出現瞭焊接和機械夾固式結構。1949~1950年間,美國開始在車刀上采用可轉位刀片(見可轉位刀具),不久即應用在銑刀和其他刀具上。1938年,德國德古薩公司取得關於陶瓷刀具的專利。1972年,美國通用電氣公司生產瞭聚晶人造金剛石和聚晶立方氮化硼刀片。這些非金屬刀具材料可使刀具以更高的速度切削。1969年,瑞典山特維克鋼廠取得用化學氣相沉積法生產碳化鈦塗層的硬質合金刀片的專利。1972年,美國的R.F.邦沙和A.C.拉古蘭發展瞭物理氣相沉積法,在硬質合金或高速鋼刀具表面塗覆碳化鈦或氮化鈦硬質層。表面塗層方法把基體材料的高強度和韌性與表層的高硬度和耐磨性結合起來,從而使這種復合材料具有更好的切削性能。

分類 刀具按工件加工表面的形式可分為5類。①加工各種外表面(平面、旋轉體表面、溝槽、臺階等)的刀具:包括車刀、刨刀、銑刀、外表面拉刀和銼刀等。②孔加工刀具:包括鉆頭、擴孔鉆、鏜刀、鉸刀和內表面拉刀等。③螺紋加工工具:包括絲錐、板牙、自動開合螺紋切頭、螺紋車刀和螺紋銑刀等。④齒輪加工刀具:包括滾刀、插齒刀、剃齒刀、錐齒輪加工刀具等。⑤切斷刀具:包括鑲齒圓鋸片、帶鋸、弓鋸、切斷車刀和鋸片銑刀等。此外,還有組合刀具。

按切削運動方式和相應的刀刃形狀,刀具又可分為3類。①通用刀具:其刀刃的形狀不是根據工件專門設計的,刀具相對工件的進給運動(見機床)由機床導軌控制,或者由靠模(見仿形機床)或其他機構控制。屬於這類的刀具有車刀、刨刀、銑刀(不包括成形的車刀、成形刨刀和成形銑刀)、鏜刀、鉆頭、擴孔鉆、鉸刀和鋸等。②成形刀具:這類刀具的刀刃必須具有與被加工工件斷面相同或接近相同的形狀。屬於這一類的刀具有成形車刀、成形刨刀、成形銑刀、拉刀、圓錐鉸刀和各種螺紋加工刀具等。③展成刀具:這類刀具是用展成法(見齒輪加工) 加工齒輪的齒面或類似的工件。屬於這類的刀具有滾刀、插齒刀、剃齒刀、錐齒輪刨刀和錐齒輪銑刀盤等。

結構 各種刀具的結構都由裝夾部分和工作部分組成。整體結構刀具的裝夾部分和工作部分都做在刀體上;鑲齒結構刀具的工作部分(刀齒或刀片)則鑲裝在刀體上。

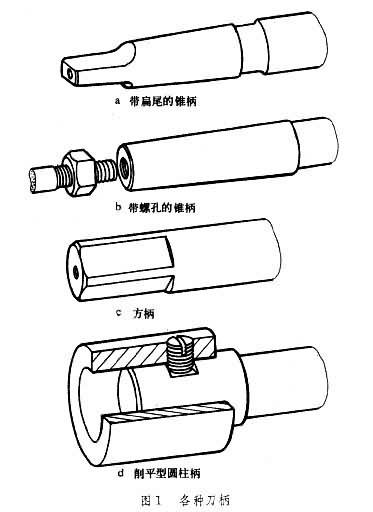

裝夾部分 刀具的裝夾部分有帶孔和帶柄兩類。帶孔刀具依靠內孔套裝在機床的主軸(見機床主軸)或心軸上,借助軸向鍵或端面鍵傳遞扭轉力矩,如圓柱形銑刀、套式面銑刀等。帶柄的刀具通常有矩形柄、圓柱柄和圓錐柄3種形式(圖1)。車刀、刨刀等一般為矩形柄。圓錐柄靠錐度承受軸向推力,並借助摩擦力傳遞扭矩。在錐柄麻花鉆和機用鉸刀等的柄端有扁尾,以便在錐孔中卸下。錐柄立銑刀和插齒刀的柄端有螺孔,可用拉桿將其拉緊在機床的主軸孔內。圓柱柄一般適用於較小的麻花鉆、立銑刀等刀具,切削時借助夾緊時所產生的摩擦力傳遞扭轉力矩。手用鉸刀和絲錐的圓柱柄端有方尾,以傳遞扭矩。削平型圓柱柄靠螺釘和摩擦力傳遞扭矩,因傳遞力矩大、刀具的軸向位置可調節,已被應用於大尺寸的立銑刀上,但柄的加工精度要求較高。為瞭節省昂貴的高速鋼,很多帶柄的刀具的柄部用低合金鋼制成,而工作部分則用高速鋼把兩部分對焊而成。

工作部分 刀具的工作部分就是產生和處理切屑的部分,包括刀刃、使切屑斷碎或卷攏的結構、排屑或容儲切屑的空間、切削液的通道等結構要素。有的刀具的工作部分就是切削部分,如車刀、刨刀、鏜刀和銑刀等。有的刀具的工作部分則包含切削部分和校準部分,如鉆頭、擴孔鉆、鉸刀、內表面拉刀和絲錐等。切削部分的作用是用刀刃切除切屑。校準部分的作用是修光已切削的加工表面和引導刀具。

刀具工作部分的結構有整體式、焊接式和機械夾固式3種(隻有鑲片圓鋸采用鉚接結構)。整體結構是在刀體上做出切削刃,焊接結構是把刀片釬焊到鋼的刀體上。機械夾固結構又有兩種:一種是把刀片夾固在刀體上;另一種是把釬焊好的刀頭夾固在刀體上。硬質合金刀具一般制成焊接結構或機械夾固結構,隻有小尺寸的用整體硬質合金制成(如鉆頭、絲錐和小模數齒輪滾刀等)。陶瓷刀具都采用機械夾固結構。聚晶金剛石和立方氮化硼刀具則既采用機械夾固結構,也采用焊接結構。

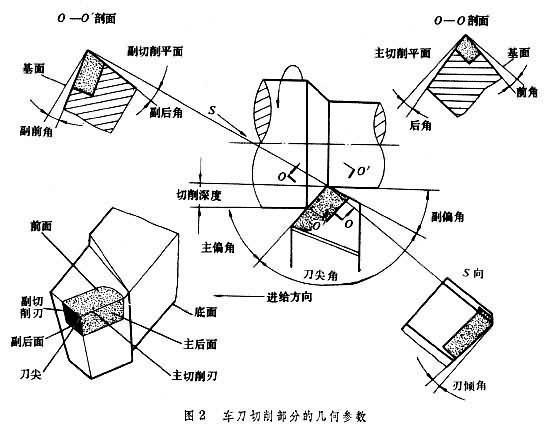

刀具切削部分的幾何形狀和參數 各種刀具都有擔負切削的切削部分。單齒刀具隻有一個切削部分,多齒刀具則有多個。不論刀具結構如何復雜,在分析各種刀具時,都可以把它當成隻有一個切削部分的車刀來分析。車刀的切削部分主要由主切削刃、副切削刃、刀尖、前面、主後面和副後面組成(圖2)。為瞭確定刀面與刀刃在空間的位置,需要選擇一些參考平面作為基準,以構成刀具角度的坐標系。根據設計、工藝的不同需要,國際標準化組織推薦瞭4種刀具標註坐標系。其中以主剖面系應用最廣,它由3個平面組成。①基面Pr:通過切削刃上某選定點,且平行或垂直於刀具在制造、刃磨和測量過程中適於定位或定向的平面或軸線。車刀的基面是平行刀桿底面的平面。②切削平面PS:和切削刃上的選定點相切,並垂直於基面的平面。③主剖面Po:通過主切削刃上某選定點,同時垂直於基面和切削平面的平面。

在參考平面確定以後,刀面和主切削刃的方位隻要用4個不同類型的角度就可以表達,即前角、後角、刃傾角、主偏角。①前角γo:在主剖面中測量的前面與基面間的夾角。②後角αo:在主剖面中測量的後面與切削平面間的夾角。③主偏角κr:主切削刃與進給運動方向在基面上投影間的夾角。④刃傾角γS:主切削刃與基面間的夾角。

同樣,副切削刃及其關連的刀面在空間的定向可通過副切削刃主剖面Pó、副切削平面Pś和基面Pr組成的副剖面系中4個角度表達,即副前角γó、副後角αó、副刃傾角γś、副偏角κr′,它們的定義與主切削刃上4個角度類似。

刀具切削部分的幾何參數對切削效率的高低和加工質量的好壞有很大影響。增大前角,可減小前刀面擠壓切削層時的塑性變形,減小切屑流經前面的摩擦阻力,從而減小切削力和切削熱。但增大前角,同時會降低切削刃的強度,減小刀頭的散熱體積。後角的作用是減小刀具在切削過程中後面與加工表面之間的摩擦。各種刀具的後角一般為5°~12°。刃傾角影響切削時切屑流出的方向,也影響刀尖的強度和散熱條件。負的刃傾角有利於加強刀尖強度和散熱,在加工淬硬鋼和刀具承受沖擊載荷時,應采用負的刃傾角。主偏角影響切削加工殘留面積高度和切削力的大小、比例關系。主偏角大時,徑向分力小,軸向分力則大。在選擇刀具的角度時,需要考慮多種因素的影響,如工件材料、刀具材料、加工性質(粗加工、精加工)等,必須根據具體情況合理選擇。通常講的刀具角度,是指制造和測量用的標註角度。在實際工作時,由於刀具的安裝位置不同和切削運動方向的改變,實際工作的角度和標註的角度有所不同,但通常相差很小。

刀具的前面是切屑流出時經過的表面,多數刀具的前面為平面或以直線為母線的螺旋面。但車刀不同,為瞭折斷切屑和加強刀刃,車刀的前面常制有負倒棱、斷屑槽和斷屑臺等。刀具的後面有3種形式,即平面、圓弧曲面(如成形車刀)和鏟齒曲面(通常為阿基米德螺旋面,如成形銑刀和齒輪滾刀)。具有平面後面的刀具用鈍後刃磨後面;具有旋轉曲面和鏟齒曲面的刀具則刃磨前面。這兩種後面形式使刀具在刃磨後刀刃廓形保持不變。

材料

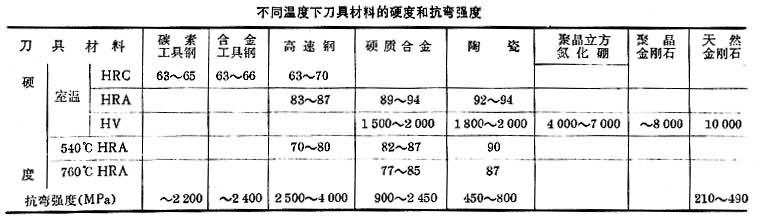

不同溫度下刀具材料的硬度和抗彎強度 刀具材料必須具有:高的高溫硬度和耐磨性,必要的抗彎強度、沖擊韌性和化學惰性,良好的工藝性(切削加工、鍛造和熱處理等)並不易變形。表列出瞭各種刀具材料在不同溫度下的

硬度和抗彎強度。通常材料硬度高,耐磨性也高;抗彎強度高,沖擊韌性也高。但材料硬度越高,其抗彎強度和沖擊韌性越低。高速鋼因具有很高的抗彎強度和沖擊韌性,以及良好的可加工性,現代仍是應用最廣的刀具材料,其次是硬質合金。聚晶立方氮化硼適用於切削高硬度淬硬鋼和硬鑄鐵等。聚晶金剛石適用於切削不含鐵的金屬及合金、塑料和玻璃鋼等。碳素工具鋼和合金工具鋼現在隻用作銼刀、板牙和絲錐等工具。硬質合金可轉位刀片已用化學氣相沉積法塗覆碳化鈦、氮化鈦、氧化鋁硬層或復合硬層。正在發展的物理氣相沉積法不僅可用於硬質合金刀具,也可用於高速鋼刀具如鉆頭、滾刀、絲錐和銑刀等。硬質塗層作為阻礙化學擴散和熱傳導的障壁,使刀具在切削時的磨損速度減慢,塗層刀片的壽命與不塗層的相比大約提高1~3倍以上。

刀具材料必須具有:高的高溫硬度和耐磨性,必要的抗彎強度、沖擊韌性和化學惰性,良好的工藝性(切削加工、鍛造和熱處理等)並不易變形。表列出瞭各種刀具材料在不同溫度下的

硬度和抗彎強度。通常材料硬度高,耐磨性也高;抗彎強度高,沖擊韌性也高。但材料硬度越高,其抗彎強度和沖擊韌性越低。高速鋼因具有很高的抗彎強度和沖擊韌性,以及良好的可加工性,現代仍是應用最廣的刀具材料,其次是硬質合金。聚晶立方氮化硼適用於切削高硬度淬硬鋼和硬鑄鐵等。聚晶金剛石適用於切削不含鐵的金屬及合金、塑料和玻璃鋼等。碳素工具鋼和合金工具鋼現在隻用作銼刀、板牙和絲錐等工具。硬質合金可轉位刀片已用化學氣相沉積法塗覆碳化鈦、氮化鈦、氧化鋁硬層或復合硬層。正在發展的物理氣相沉積法不僅可用於硬質合金刀具,也可用於高速鋼刀具如鉆頭、滾刀、絲錐和銑刀等。硬質塗層作為阻礙化學擴散和熱傳導的障壁,使刀具在切削時的磨損速度減慢,塗層刀片的壽命與不塗層的相比大約提高1~3倍以上。

發展趨勢 由於在高溫、高壓、高速下和在腐蝕性流體介質中工作的零件應用的難加工材料越來越多,切削加工的自動化水平和對加工精度的要求越來越高。適應這種情況,刀具的發展趨勢是:發展和應用新的刀具材料,進一步發展刀具的氣相沉積塗層技術,在高韌性、高強度的基體上沉積更高硬度的塗層,更好地解決刀具材料硬度與強度間的矛盾;進一步發展可轉位刀具的結構;提高刀具的制造精度,減小產品質量的差別,並使刀具的使用實現最佳化。

參考書目

華南工學院、甘肅工業大學主編:《金屬切削原理及刀具設計》,上海科學技術出版社,上海,1981。