一種豎式圓筒形熔煉鑄鐵的鑄造設備。主要用於鑄鐵件生產,也用以配合轉爐煉鋼,有時還用來化銅,因爐頂開口向上,故稱沖天爐。

簡史 古代生產鑄鐵,鐵水直接來自煉鐵爐。西元10世紀前後,中國宋代已有因移動方便而稱為“行爐”的化鐵爐。當時行爐不僅被用作化鐵設備,而且還用作守城武器。1330年元代陳椿所著《敖波圖》描繪瞭有鑄鐵盤的化鐵爐,稱為攙爐,爐身可以傾斜以便出鐵。以後又加高爐身成為三節節爐,這種爐已脫離瞭煉鐵爐結構,是沖天爐的雛形。17~18世紀,歐洲流行一種用於補鍋的小型化鐵爐。1794年,英國J.威爾金森仿補鍋化鐵爐制造瞭第一座近似現代的沖天爐,並配備瞭用蒸汽機驅動的鼓風機。20世紀以來,沖天爐結構和熔煉工藝有瞭很大發展,主要有:①多排風口送風沖天爐,它是為強化灰分高、塊度小、強度低的劣質焦炭的燃燒而出現的兩排或兩排以上的小風口沖天爐,風口總面積隻占爐子內截面積的5%左右,風口區爐徑縮小,向熔化帶逐漸擴大。②雙排風口大排距送風沖天爐,它的風口排距比正常大2~3倍,在500~900毫米之間,每排進風可由單獨風箱供給,也可由一個總風箱提供。③沖天爐-電爐雙聯熔煉,能充分發揮沖天爐優異的熔化能力和電爐良好的過熱能力。④提高送風溫度,或增加送風中的含氧量。

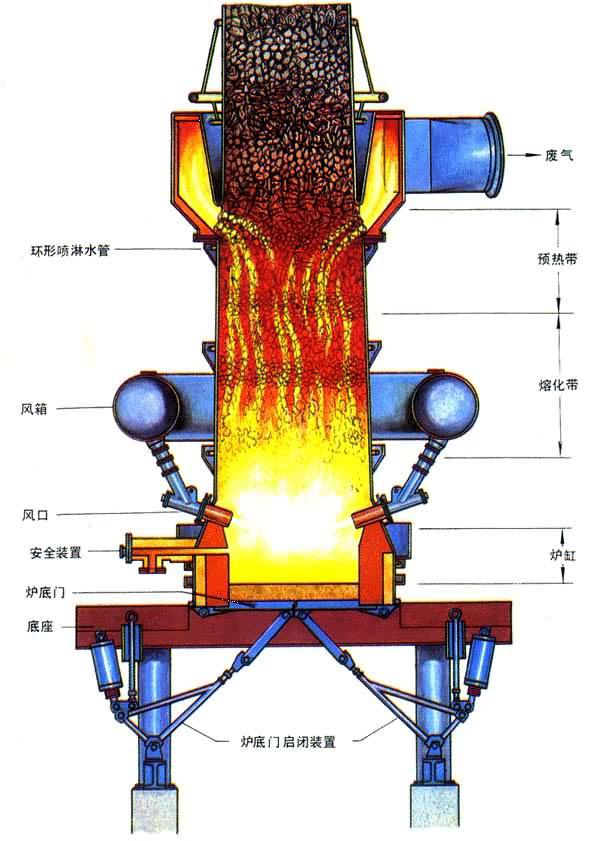

結構 沖天爐(見彩圖)爐身下部坐在底座上,上部側面開有加料口,底部安有帶鉸鏈的門供熔化結束後清爐用。離爐底350~700毫米處有1~2排空氣進口,稱為風口,沿爐身圓周均勻分佈。風口下部是爐缸,開有出鐵口和出渣口。從加料口以下至風口為金屬爐料的預熱帶和熔化帶。沖天爐圓筒形爐身外殼用鋼板制成,鋼板殼內壁用耐火材料砌成爐襯。在熔化帶周圍,由於爐溫高,有些場合,這一部分不用耐火材料爐襯,而在爐殼外面設環形水管,向爐殼噴淋冷卻水。在中國,有的沖天爐還在爐身外部設置積蓄鐵水的固定式前爐,前爐與沖天爐爐缸相連,從前爐中出鐵水和排渣。前爐可利用電、油或煤氣加熱,用以對鐵水進行保溫或升溫。

沖天爐結構示意圖

石朝龍繪

沖天爐結構示意圖

石朝龍繪

工作過程 先將一定量的鑄造焦炭裝入爐內作為底焦。點火後,將底焦加至規定高度,從風口至底焦的頂面為底焦高度。然後按爐子的熔化率將配好的石灰石、金屬爐料和層焦按次序分批地從加料口加入。在整個開爐過程中保持爐料頂面在加料口下沿。經風口鼓入爐內的空氣同底焦發生燃燒反應,生成的高溫爐氣向上流動,對爐料加熱,並使底焦頂面上的第一批金屬爐料熔化。熔化後的鐵滴在下落到爐缸的過程中,被高溫爐氣和熾熱的焦炭進一步加熱,這一過程稱為過熱。隨著底焦的燒失和金屬爐料的熔化,料層逐漸下降。每批爐料熔化後,燃料由外加的層焦補充,使底焦高度基本上保持不變,整個熔化過程連續進行。

爐料中的石灰石在高溫爐氣的作用下分解成石灰和二氧化碳。石灰是堿性氧化物,它能和焦炭中的灰分和爐料中的雜質、金屬氧化物等酸性物質結合成熔點較低的爐渣。熔化的爐渣也下落到爐缸,並浮在鐵水上。

在沖天爐內,同時進行著底焦的燃燒、熱量的傳遞和冶金反應3個重要過程。根據物理、化學反應的不同,沖天爐以燃燒區為核心,自上而下分為:預熱帶、熔化帶、還原帶、氧化帶和爐缸等5個區域。由於爐氣、焦炭和爐渣的作用,熔化後的金屬成分也發生一定的變化。在鑄鐵的5大元素中,碳和硫一般會增加,矽和錳一般會燒損,磷則變化不大。鐵水的最終化學成分,就是金屬爐料的原始成分和熔煉過程中成分變化的綜合結果。

參考書目

陸文華主編:《鑄鐵及其熔煉》,機械工業出版社,北京,1981。