━━━━━━━━━━━━━━━━━━━━━━━━

簡史

圓柱齒輪的切削加工

成形法切齒

銑齒

拉齒

磨齒

展成法切齒

插齒

> 滾齒

剃齒

珩齒

磨齒

錐齒輪的切削加工

直齒錐齒輪的切齒

銑齒

刨齒

雙刀盤銑齒

拉銑齒

曲線齒錐齒輪的切齒

弧齒錐齒輪的銑齒

延長外擺線齒錐齒輪的銑齒

錐齒輪的研齒和磨齒

研齒

磨齒

齒輪的無屑加工

冷軋齒輪

冷鍛齒輪

沖裁齒輪

熱軋齒輪

精密模鍛齒輪

粉末冶金齒輪

━━━━━━━━━━━━━━━━━━━━━━━━

各種圓柱齒輪和錐齒輪的齒形部分可用切削加工或精密鑄造、精密鍛造、擠壓、粉末冶金等無切屑加工方法制造。齒輪的切削加工按齒形部分的成形方式,有成形法、仿形法和展成法等。

簡 史

古代的齒輪(見中國古代齒輪)是用木材刻制或用金屬鑄造的。在中國山西省永濟縣薛傢崖出土的文物中已有青銅棘齒輪,據考證是秦、漢之間(公元前200年前後)的產品。魏明帝青龍三年(公元235年)馬鈞發明的指南車中也采用瞭齒輪傳動。16世紀中葉以後的200多年中,齒輪主要用於時鐘傳動,制造方法大多是在裝有旋轉的銼刀或銑刀的切齒裝置上粗切齒部,再用手工修整齒形。18世紀後期,傳遞動力所需的較大尺寸和較高精度的齒輪,一般都采用鑄造齒輪。19世紀20~30年代,英國的J.福克斯和J.G.博德默爾等相繼研究瞭用多齒的成形銑刀銑削鑄鐵齒輪的方法。1835年,英國的J.B.惠特沃思創造瞭用滾刀按展成法原理加工漸開線齒形的方法,但當時要制造用機械切制鑄鐵齒輪所用刀具極為困難。直到1854年美國的J.R.佈朗發明瞭鏟背的齒輪盤銑刀,於是在萬能銑床上用銑刀銑削齒輪的工藝才廣為流行。19世紀後期,由於汽輪機、內燃機和其他高速重載機械要求齒輪加工的精度和生產率更高,人們重視並發展用展成法加工齒輪,滾齒法不斷完善。1897年,美國的E.R.費洛斯發明瞭用盤形插齒刀按展成法加工齒輪,同時創造瞭用大平面砂輪展成磨削插齒刀的方法。20世紀初,英國的T.漢佩奇研究瞭蝸桿砂輪磨齒法。20年代出現剃齒法。50年代末珩齒工藝開始應用。

1824年,英國的J.懷特開始利用指形銑刀加工時鐘用的錐齒輪。1865年歐洲時鐘匠波茨創造瞭用刨刀按靠模仿形刨削錐齒輪的方法。1884年美國的H.比爾格拉姆首先用單刃刨刀按展成法刨削錐齒輪。1898年,美國的J.E.格利森發明瞭用旋轉的端面銑刀盤按展成法銑削弧齒錐齒輪。20世紀初,汽車工業迅速發展,汽車後橋傳動用錐齒輪的大量制造,促進瞭錐齒輪加工技術的發展。1923年,德國的克林根貝格公司首創用圓錐形滾刀滾切準漸開線齒錐齒輪的方法(即Palloid法),又稱克林根滾齒法。1944年,瑞士的厄利康公司首創用端面銑刀盤銑削延長外擺線齒錐齒輪的方法(即Elloid法),又稱厄利康銑齒法。為瞭適應淬硬錐齒輪的精密加工,40年代格利森公司又發展瞭錐齒輪磨齒和珩齒工藝。60年代克林根貝格公司發展瞭用端面銑刀盤銑削延長外擺線齒錐齒輪的所謂Cyclo Palloid法,又稱克林根銑齒法,取代瞭原來的Palloid法。

齒輪的無屑加工技術始於18世紀,當時歐洲時鐘匠已用齒輪形工具冷擠校正時鐘齒輪的齒形。1899年,美國的O.J.比爾創造瞭用冷擠法精整錐齒輪的工藝。20世紀初,英國的H.N.安德森首創熱軋齒輪。1951年,美國的H.厄恩斯特和B.格羅佈研究成功冷軋齒輪工藝。50年代,聯邦德國研究成功精密模鍛齒輪。60年代後,又發展瞭粉末冶金、粉末鍛造和精密沖裁齒輪的方法。

圓柱齒輪的切削加工

切削加工圓柱齒輪齒部的方法(包括直齒、斜齒、人字齒的圓柱齒輪以及齒條和非圓齒輪的齒部切削加工)主要有成形法和展成法兩類。

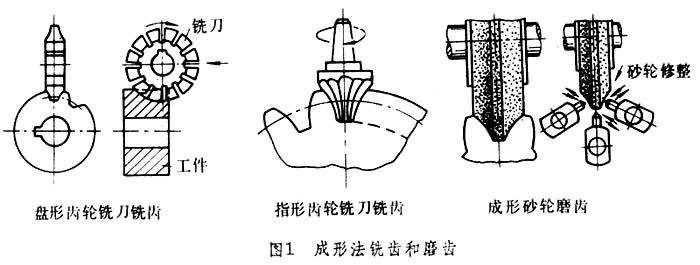

成形法切齒 利用與被切齒輪齒槽輪廓相同的成形刀具或成形砂輪,由分度機構將工件分齒逐齒切出,常用的有銑齒、拉齒、磨齒。

銑齒 利用盤形齒輪銑刀在銑床上加工或利用指形齒輪銑刀(見齒輪加工刀具)在有單齒分度機構的滾齒機上加工(圖1)。前者利用分度頭分齒,適於加工中、小模數齒輪;後者適於加工模數大於10毫米的齒輪。由於不同模數或齒數的齒輪齒形不同,在理論上,一把成形齒輪銑刀隻適用於加工一種模數和齒數的齒輪。但在實際生產中,為瞭減少銑刀數量,通常用一把齒輪銑刀加工同一模數而齒數在一段范圍(例如齒數為12~13、14~16、17~20、......、55~134等)內的齒輪,因此銑齒所得齒形常有較大誤差。利用銑齒方法可以加工直齒、斜齒、人字齒圓柱齒輪,也可加工齒條和扇形齒輪等。銑齒的生產率低,加工精度也較低,通常為9級(按JB179-83,下同),但能在萬能銑床上進行,刀具制造也較容易,故銑齒仍有應用。

拉齒 利用齒輪拉刀拉削內、外圓柱齒輪。拉齒的生產率高,齒面粗糙度小,但刀具制造成本高,故拉齒隻適用於大量生產。

磨齒 一般用於已淬火齒面的精加工。成形法磨齒(圖1) 所用砂輪的截形須根據齒輪齒槽的輪廓形狀用靠模修整。成形磨齒生產率較高,精度可達5~6級,但對不同齒數或模數的工件要專門修整砂輪,故隻適用於大量生產。

展成法切齒 利用輪廓與被切齒輪輪廓相共軛的刀具(或磨具),並通過輪坯與刀具間的展成運動將齒切出。展成法切齒能用一把刀具(或磨具)加工同一模數中不同齒數的齒輪,在齒輪加工中應用最廣,常用的有插齒、滾齒、剃齒、珩齒、磨齒。

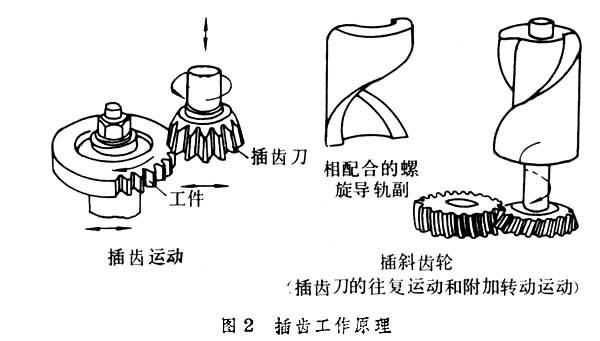

插齒 利用齒輪形插齒刀或齒條形梳齒刀切齒。用插齒刀切齒時,刀具隨插齒機主軸作軸向往復運動,同時由機床傳動鏈使插齒刀與工件按一定速比相互旋轉保證插齒刀轉一齒時工件也轉一齒,形成展成運動,齒輪的齒形即被準確地包絡出來(圖2)。如果在插齒機主軸上加設螺旋導軌,利用斜齒插齒刀也能加工斜齒輪。如果在插齒機工作臺上安裝一個插齒條的附件,使工作臺的旋轉運動變成直線運動,則能插削齒條。插齒能適應較小的空刀距離,適於加工帶凸肩的齒輪或空刀槽窄的多聯齒輪,同時也便於加工扇形齒輪、內齒輪和非圓齒輪。插齒的加工精度可達6~8級。

用梳齒刀切齒的工作原理與用插齒刀切齒基本相同。但梳齒刀不能切內齒,而且由於刀具受長度限制,切完一齒後需要相對於工件作精確的回程運動,影響生產率,機床結構也較復雜,故已很少用梳齒刀切齒。

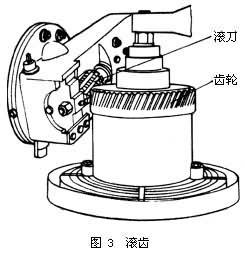

滾齒 利用蝸桿形的齒輪滾刀在滾齒機上加工外嚙合的直齒、斜齒圓柱齒輪(圖3)。滾齒時,滾刀相當於一個螺旋角很大的斜齒輪與被切齒輪作空間交軸嚙合,滾刀的旋轉形成連續的切削運動。加工直齒輪時,滾刀每轉一周,工件齒輪轉過的齒數等於滾刀的頭數,形成展成運動並包絡切出齒形。為瞭切出全部齒寬,滾刀還沿工件軸向進給。加工斜齒輪時,隨著滾刀沿工件的軸向進給,工件還應附加一個與斜齒輪的螺旋角相適應的旋轉運動。滾齒的加工精度一般為6~8級,特精滾齒可達4級。滾齒是連續切削,無退刀和空程,故生產率高。當采用高速鋼滾刀時,切削速度一般為40米/分左右;采用硬質合金滾刀的高速滾齒,切削速度可達200米/分左右。滾齒不能加工內齒輪和空刀槽較窄的多聯齒輪。

剃齒 利用剃齒刀在剃齒機上對齒輪齒面進行精整加工,常作為滾齒或插齒的後續工序,一般加工餘量為0.05~0.1毫米(單面),剃齒後可使齒輪精度大致提高一級,齒面粗糙度達Rɑ1.25~0.32微米。剃齒時,剃齒刀與工件相當於無齒側間隙的螺旋齒輪空間交軸嚙合,並對工件施加徑向壓力,由剃齒刀帶動工件旋轉,剃齒刀齒面上的小槽所形成的刃口與工件齒面間相對滑移(滑移速度約25米/分左右),切下極薄的切屑(圖4)。剃齒刀與工件在理論上是點接觸,為瞭剃削全齒寬,工件必須作往復運動,每次往復運動後還要有徑向進給運動。最後停止進給再往復幾次,可減小齒面粗糙度。往復運動方向與工件軸線一致時稱為軸向剃齒,其生產率較低。如往復運動方向與工件軸線交叉成一角度,則稱為對角線剃齒或切向剃齒(交叉角為90°時),其生產率比軸向剃齒高3~4倍,但設備較復雜。如采用特殊的雙曲面體剃齒刀,還可進行生產率更高的徑向剃齒(也稱高速剃齒)。如需要把齒部剃成鼓形,則剃齒機的工作臺需要增加一個擺動機構。

珩齒 利用珩輪對已淬火的齒輪齒面精整加工,可使齒面粗糙度小至Rα0.63~0.16微米,並少量糾正熱處理變形。珩齒的加工方式與剃齒相同,珩輪形狀也與圓柱形剃齒刀相似,但珩輪的金屬基體的齒面上澆鑄瞭一層以樹脂作為結合劑的磨料。當珩輪與工件齒面嚙合轉動並作1~2米/秒的相對滑移時,產生一種磨削、研磨和拋光的綜合作用將工件齒面珩光。珩齒餘量一般為0.01~0.015毫米(單面)。按珩輪與工件嚙合方式不同,珩齒有單面珩齒和雙面珩齒兩種。單面珩齒時工件與珩輪間有嚙合間隙,需裝設切向制動器,以便在工件與珩輪的嚙合面間加載;雙面珩齒時,工件與珩輪間無側隙,保持恒定的徑向壓力(或在珩齒過程中逐漸減小)。珩齒可用珩齒機,也可用改裝的剃齒機、車床或銑床,所用設備簡單,操作方便,生產率高,但修整齒形的能力低於磨齒。

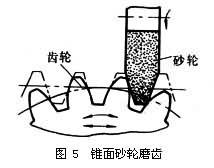

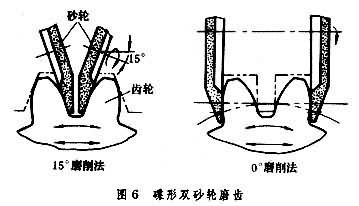

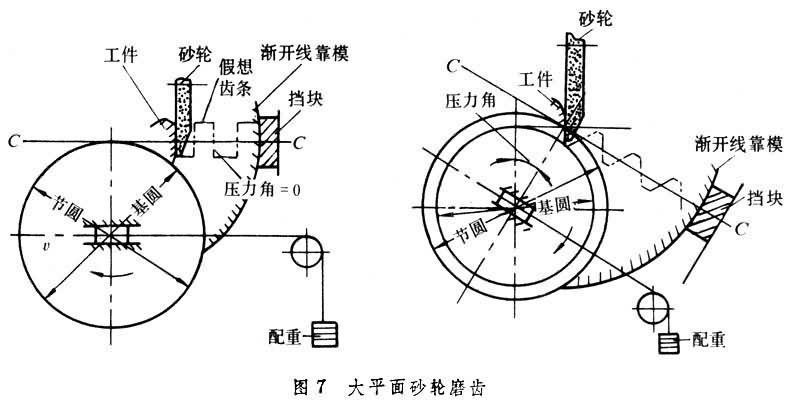

磨齒 展成法磨齒有多種方式,但基本原理都是將運動中的砂輪表面作為假想齒條的齒面與被磨齒輪作嚙合傳動,形成展成運動磨出齒形。常用的方法有4種。①錐面砂輪磨齒:砂輪截面如齒條的截面(圖5)。磨齒時,砂輪沿齒長方向作往復運動,工件回轉並移動,磨削齒槽的一個側面;又反向回轉並反向移動,磨削齒槽的另一側面。磨完一個齒槽的兩面後,再分度磨下一個齒槽。②碟形雙砂輪磨齒:利用兩個碟形砂輪端平面上一條環形窄邊進行磨削(圖6)。磨完兩個齒面後進行分度再磨另外兩個齒面。為瞭磨出全齒長,砂輪與工件應沿齒長方向作相對往復運動。③大平面砂輪磨齒:用大直徑砂輪的端平面磨削,利用漸開線靠模板得到工件的展成運動(圖7)。磨完齒面一側後,分度再磨下一個齒的同一側面。全部磨完後工件反向安裝再磨另一側的齒面。④蝸桿砂輪磨齒:工作原理與滾齒相同,但所用蝸桿砂輪的直徑比滾刀大得多(圖8)。由於磨齒時連續分度,生產率高於其他磨齒方法。對於不同模數的齒輪需要更換不同的砂輪,修整砂輪也比較復雜,故這種方式隻適於成批生產。

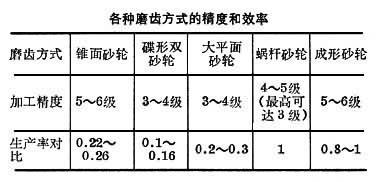

各種磨齒方式的精度和效率

各種磨齒方式的精度和效率

磨齒是最有效的齒形精加工方法,一般用於加工已淬火齒面,對磨前工序誤差的糾正能力強,能達到很高的精度,齒面粗糙度可小至Rα0.63~0.16微米。各種磨齒方式的精度和效率如表。

錐齒輪的切削加工

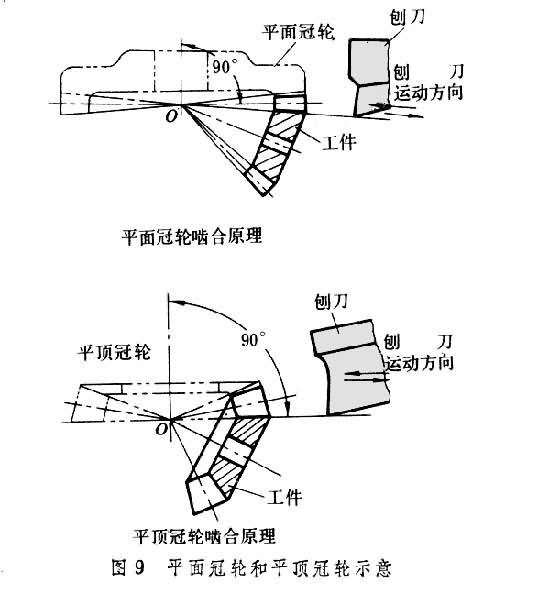

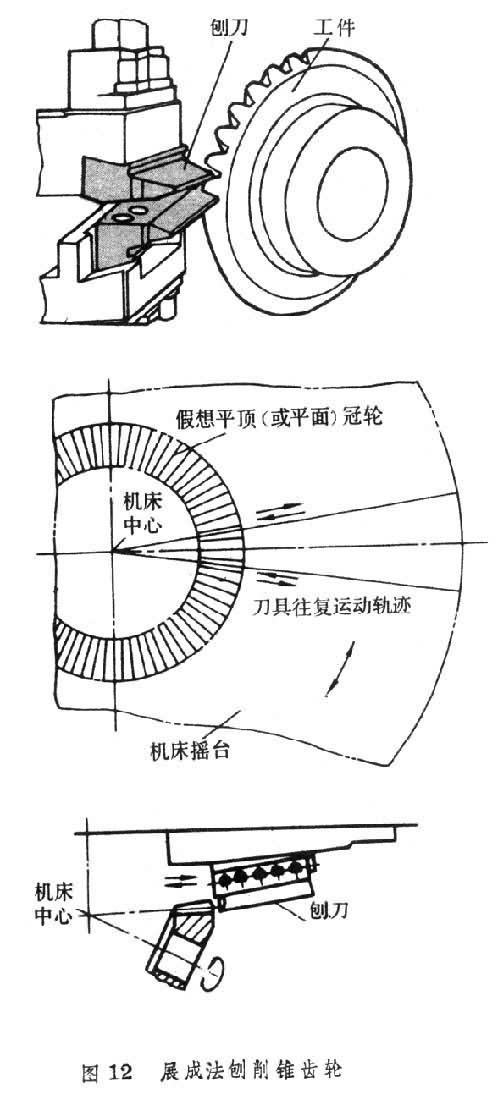

直齒和曲線齒錐齒輪齒部的切削加工有成形法、仿形法和展成法3種。成形法和仿形法主要用於加工直齒錐齒輪。展成法是利用被切齒輪與假想冠輪相嚙合的原理加工。假想冠輪有平面冠輪和平頂冠輪兩種(圖9)。平面冠輪是節錐角為90°的錐齒輪,即節錐面為一個平面,齒形為直線的齒輪;平頂冠輪是外錐角為90°的錐齒輪,即外錐面為一個平面,其齒形近似於直線。如將刀具刃形做成假想冠輪的齒形,刃口在空間形成的軌跡即相當於冠輪的一個齒面。當被切齒輪與假想冠輪按嚙合關系對滾時,刀具的切削運動便能在齒輪上包絡切出正確的齒形。按展成法原理可加工各種錐齒輪。

直齒錐齒輪的切齒 直齒(包括斜齒)錐齒輪齒部的切削加工主要有銑齒、刨齒、雙刀盤銑齒和拉銑齒等。

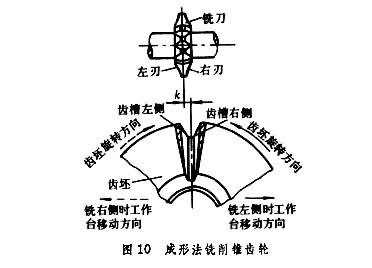

銑齒 利用盤形齒輪銑刀或指形齒輪銑刀按成形法銑削錐齒輪時,由於錐齒輪的齒形、齒寬和齒高從大端到小端是逐漸變化的,而銑刀齒厚是按齒槽小端的寬度設計的,故須分2~3步才能銑出一個齒槽(圖10),圖中k=齒長×模數/2×節錐長(毫米)。通常先銑出全部齒槽的一個側面,然後利用輪坯的偏移和轉位,再順次將齒槽的另一側銑出。同一模數不同齒數的錐齒輪的齒形不同,故一把銑刀隻能加工一段齒數范圍的錐齒輪。銑齒生產率較低,加工精度為9級(按JB180-60,下同),適於單件或小批量加工精度要求不高的錐齒輪。

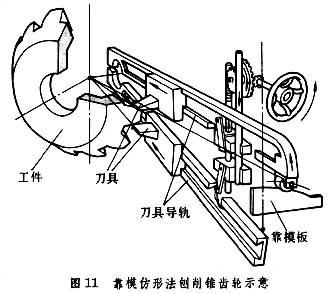

刨齒 有仿形法和展成法兩種。仿形法刨齒是利用一塊將被切齒形放大瞭的靠模板,控制單刃刨刀的刀尖運動軌跡切出齒形(圖11)。展成法刨齒是利用成對刨刀分別刨削輪齒的兩個側面(圖12),刨刀刀刃往復運動的軌跡代表假想冠輪的齒面。刨齒的精度可達7~8級,加工模數范圍為0.3~20毫米,生產率雖低於雙刀盤銑齒,但刀具制造簡單。刨齒在直齒錐齒輪加工中應用最廣。

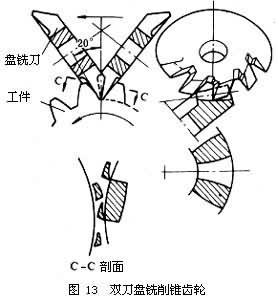

雙刀盤銑齒 利用一對直線刃口在凹錐面上的盤銑刀的刀齒互相交錯地分別銑削一個齒槽的兩個側面(圖13),銑出的齒面略帶鼓形。展成運動可由工件單獨完成,也可由工件與刀具共同完成。由於成對盤銑刀與工件之間無齒長方向的相對運動,切出齒槽的底部是圓弧形的,故模數和齒長都受到限制。雙刀盤銑齒一般用以加工中、小模數(m≤6毫米) 的錐齒輪。雙刀盤銑齒生產率較高,但刀具較復雜,適用於成批生產。

拉銑齒 利用一把大直徑的拉- 銑刀盤在回轉一周中,從實體輪坯按成形法完成一個齒槽的粗切和精切。在精切刀齒之後,刀盤上有一段不裝刀齒的圓弧空間供工件分齒;也有用兩把刀盤分別進行粗切和精切的。拉銑齒的生產率很高,但切出的齒形是近似於漸開線的圓弧曲線,精度較低;且拉-銑刀盤是專用刀具,結構復雜,制造困難。拉銑齒常用於大批量生產汽車後橋中的差動齒輪。

曲線齒錐齒輪的切齒 曲線齒錐齒輪包括格利森齒制的弧齒錐齒輪和厄利康、克林根貝格齒制的延長外擺線齒錐齒輪兩種,各有不同的切齒方法。

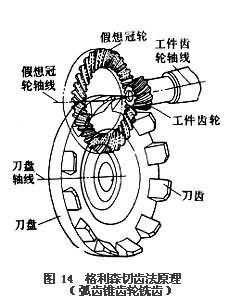

弧齒錐齒輪的銑齒 也稱格利林切齒法(圖14)。用格利森銑刀盤按展成法加工,刀盤各刀齒的旋轉軌跡代表假想冠輪(平頂或平面冠輪)的輪齒表面。在機床搖臺(一種展成運動機構)與被加工齒輪作相對滾動中完成一個齒槽(或一個齒側面)的切削,分齒後再切削另一個齒。這種加工方法稱為間斷展成法。按所用刀具結構和切削輪齒各部分的順序不同,弧齒錐齒輪切齒有多種方法,常用的有4種。①單刀號單面切削法:利用一把雙面銑刀盤分別粗切大輪和小輪的輪齒;再利用同一刀盤的外刀齒精切大輪輪齒的凹面;然後用該刀盤的內刀齒精切大輪輪齒的凸面。小輪輪齒的凹面和凸面的精切也用同一刀盤按大輪的輪齒配切。用這種方法切出的齒輪質量(特別是齒面接觸區)較差,生產率也較低。但所用刀具和機床較少(即大、小輪輪齒的粗、精切隻用一把刀具在一臺機床完成),這種方法適於單件小批生產質量要求不高的錐齒輪。②單面-雙面切削法:利用一把雙面粗切刀盤和一把雙面精切刀盤分別承擔大輪的粗、精切;另用三把刀盤,其中一把承擔小輪的雙面粗切,其餘兩把分別承擔小輪凹面和凸面的單面精切。加工時,若隻用一臺機床,需將上述五把刀盤依次裝到機床上銑削大輪或小輪的齒面,這種方法稱為單臺單面-雙面切削法;若用五臺機床,則每道工序都在固定的機床上進行,這種方法稱為固定安裝法,生產率很高,齒面質量(接觸區和粗糙度)也較好,適用於大批量生產。③半展成法:當大、小輪齒數之比小於2.5時,大輪可采用端面拉刀盤按成形法切齒,切出的齒廓是直線形的;而小輪輪齒的凹面和凸面需分別按展成法切出,而且要作相應的修正。④雙重雙面法:大、小輪齒槽兩側面的粗、精切都用雙面刀盤切出。若用四臺機床和四種刀盤,則生產率比“固定安裝法”更高,但接觸區不易控制,切出的輪齒質量也較差,這種方法適用於模數小於2.5毫米的弧齒錐齒輪的大批量生產。

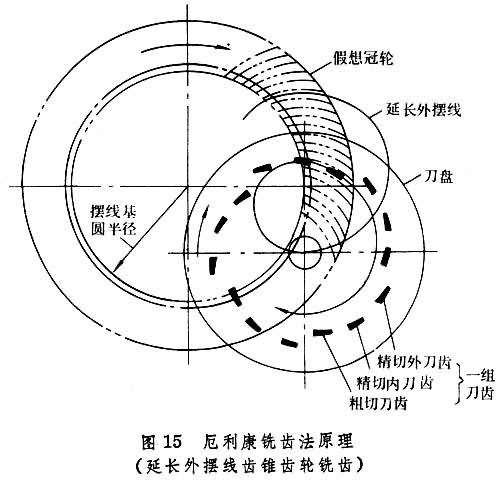

延長外擺線齒錐齒輪的銑齒 有厄利康銑齒法和克林根銑齒法兩種。

厄利康銑齒法(圖15)是用厄利康銑刀盤按展成法連續分齒銑出齒面。銑刀盤的端面有按螺旋線排列的若幹組刀齒。銑刀盤旋轉時每組刀齒形成假想冠輪的一個齒,銑刀盤的旋轉與工件保持一定的速比關系。當第一組刀齒切過一個齒槽後,第二組刀齒即切下一個齒槽,這樣連續循環,即可切出全部齒槽。由機床搖臺的回轉和工件的附加旋轉結合而成的展成運動,使工件獲得所需齒形。銑齒時,粗、精切一次完成,銑出的齒是等高齒。

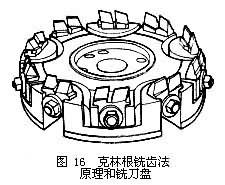

克林根銑齒法的工作原理與厄利康銑齒法基本相同,主要區別在於所用的端面銑刀盤是由兩個刀體(一個裝內刀齒、一個裝外刀齒)疊合而成的組合刀盤(圖16)。刀盤上每一個內刀齒和外刀齒前面都並列著一個粗切刀齒。

錐齒輪的研齒和磨齒 對淬火後的錐齒輪,為瞭提高齒面質量和齒形精度,需要進行研齒或磨齒。

研齒 一對相配合的錐齒輪副(直齒或曲線齒)的齒面間加入研磨劑在研磨機上對研,主要用來減小齒面粗糙度以降低嚙合運轉噪聲。研齒時需要一些附加運動使兩齒輪之間的相互位移不斷變動,才能研到全部齒面,提高接觸質量。淬火後的錐齒輪經研齒後,齒面粗糙度可減小到Ra1.25~0.63微米,齒輪運轉噪聲可顯著降低。研齒的生產率高,研磨一對齒輪副隻需要幾分鐘。但對齒形誤差的糾正作用不大。

磨齒 主要用來消除錐齒輪淬火後的熱處理變形,提高齒輪精度和接觸質量。直齒錐齒輪的磨齒工作原理與雙刀盤銑齒相同,區別在於用兩片碟形砂輪代替兩把銑刀盤,而且是在相鄰兩齒槽中分別磨削一個齒側面。弧齒錐齒輪的磨齒工作原理與格利森切齒法相同,但須將端面銑刀盤換成杯形或碗形砂輪進行磨削。淬火錐齒輪經磨削後,精度可達5級,齒面粗糙度可小至Rα0.63~0.32微米。磨齒的生產率低,一般需數分鐘才能磨削一齒。對於延長外擺線齒的錐齒輪,由於受刀盤與工件之間旋轉速比的限制,不能進行磨齒。

齒輪的無屑加工

利用金屬的塑性變形或粉末燒結使齒輪的齒形部分最終成形或提高齒面質量的無屑加工(見少無切削加工)方法,分為工件在常溫下進行加工的冷態成形和把工件加熱到1000℃左右進行加工的熱態成形兩類。前者包括冷軋、冷鍛、沖裁等;後者包括熱軋、精密模鍛、粉末冶金等。無屑加工齒輪可使材料利用率從切削加工的40~50%提高到80~95%以上,生產率也可成倍增長,但因受模具強度的限制,一般隻能加工模數較小的齒輪或其他帶齒零件,同時對精度要求較高的齒輪,在用無屑加工成形後仍需要利用切削加工最後精整齒形。無屑加工齒輪需要采用專用的工藝裝備,初始投資較大,隻有在生產批量較大時(一般達萬件以上)才能顯著降低生產成本。

冷軋齒輪 將齒輪形的軋輪向輪坯徑向進給,並按一定速比相互滾動,使輪坯外周產生塑性變形軋出齒形。冷軋可加工圓柱齒輪(直齒或斜齒)、非圓齒輪或帶細齒的零件,精度可達8~9級,齒面粗糙度可小至Rα0.63~0.16微米。對模數小於2.5毫米的齒輪,可從輪壞直接軋出齒形。模數大於2.5毫米時,通常先采用切削加工粗切,或鑄、鍛出齒形,再用冷軋對齒面作精整加工。冷軋一個齒輪的時間隻需數十秒(見成形軋制)。

冷鍛齒輪 按輪坯塑性變形和成形力的方式不同有冷擠(見擠壓)和冷鐓兩種。冷鐓是從冷擠發展而來的。

冷擠是利用凸模和凹模的相對移動產生擠壓力,使坯料在模具的約束下塑性流動而得到齒形,常用於加工模數小於3毫米的直齒圓柱齒輪、內齒輪、花鍵軸或花鍵孔等。冷鐓是利用上模的錘擊力使坯料在模具中受壓縮而橫向流動形成齒形,常用於加工錐齒輪。通常需先把坯料頭部鐓粗,然後再鐓鍛齒形。冷鐓後的齒輪帶有飛邊,需用切削加工切去。

冷鍛成形的齒輪尺寸誤差可控制在0.05毫米以下,齒面粗糙度可小至Rα3.5~0.3微米。對精度要求較高的齒輪,可在冷鍛成形後再加一道研磨工序精整齒形。

沖裁齒輪 利用齒輪形的沖壓模(凸模和凹模)從板料沖切出齒輪(見沖裁),適於加工模數小於6毫米、厚度小於10毫米的片齒輪、齒條、棘輪、鐘表齒輪和儀表齒輪等。沖裁齒輪的精度可達8級,斷面粗糙度可小至Rα0.32~0.16微米。若沖裁時在工件周圍采用壓料板,並在工件下面設頂料器,使工件在完全壓緊的狀態下沖切,可防止沖裁齒輪翹曲變形並提高齒輪質量。

熱軋齒輪 工作原理與冷軋相同,但熱軋是在工件加熱到1000℃以上的熱塑狀態下進行的。熱軋齒輪包括預熱、軋制和整形等工序,單件生產時間平均不到1分鐘,精度可達8~9級,一般不再精加工就可直接采用。對齒輪精度要求較高時,可在熱軋時預留0.2毫米加工餘量,然後用剃齒機或蝸桿砂輪磨齒機精切齒形。

精密模鍛齒輪 把輪坯在保護氣氛爐中加熱到1000~1150℃,取出放到鍛錘的下模中,用上模錘擊數次鍛出齒形;也可先粗鍛成形,然後精鍛齒形(見模鍛)。精密模鍛適於加工模數小於4毫米的錐齒輪(直齒或曲線齒)。為瞭減少鍛造過程中高溫加熱的輪坯接觸空氣而產生氧化皮的機會並提高齒輪精度,自70年代以來,較多采用高速錘進行高速鍛造,可使輪坯在熱塑性較好的狀態下一次錘擊成形。精密模鍛後的齒輪需先去除飛邊,然後以鍛出的齒槽作定位基準鉆、鉸或鏜削軸孔,再以軸孔為基準精加工齒輪外徑和其他部位。對於精度要求較高的齒輪,可在模鍛時預留0.5毫米加工餘量,以便最後用機床精切齒形。

粉末冶金齒輪 將金屬粉末原料(一般鐵粉占93~98%,銅粉占1.5~4%,石墨占0~0.3%)在模具中壓制成形,然後將輪坯在保護氣氛爐中以1100~1150℃的溫度保溫1.5~2.0小時進行燒結。燒結後的齒輪一般不必或很少切削加工。粉末冶金齒輪的精度可達9級左右。用粉末冶金方法可加工各種齒形的齒輪,但制成的齒輪內部一般含有5%以上的孔隙,材料密度為6.9~7.2克/厘米3,機械強度較低。因此,某些錐齒輪的制造常采用粉末鍛造的方法,即先用粉末冶金方法制成輪坯,再加熱至850~950℃進行精密模鍛,最後去除飛邊。鍛後的齒輪,密度可達7.75克/厘米3以上,幾無孔隙;精度可達7級左右,齒面粗糙度可小至Rα5~2.5微米。

參考書目

北京齒輪廠編:《螺旋錐齒輪》,科學出版社,北京,1974。

朱震午編譯:《齒輪的少無切削加工》,機械工業出版社,北京,1975。

P.J.Guichelaar,Bernard Levy,N.M.Parikh,Gear Manufacture and Performance,American Society for metals/mechanical Working and Forming Division,1974.