能互相嚙合的有齒的機械零件。在機械傳動及整個機械領域中應用極其廣泛。現代齒輪技術已達到:齒輪模數m=0.004~100毫米;齒輪直徑由1毫米~150米左右;傳遞功率可達100000千瓦;轉速可達100000轉/分;最高的圓周速度達300米/秒。

簡史 齒輪在傳動中應用很早。西元前300多年,希臘哲學傢亞裡斯多德在《機械問題》中就闡述瞭用青銅銅或鑄鐵齒輪傳遞旋轉運動的問題。中國古代發明的指南車中已應用瞭整套的輪系。不過,古代的齒輪是用木料制造或用金屬鑄成的,隻能傳遞軸間的回轉運動,不能保證傳動的平穩性,齒輪的承載能力也很小。隨著生產的發展,齒輪運轉的平穩性受到重視。1674年丹麥天文學傢O.羅默提出用外擺線作齒廓曲線,以得到運轉平穩的齒輪。18世紀工業革命時期,齒輪技術得到高速發展,人們對齒輪進行瞭大量的研究。1733年法國數學傢M.卡米發表瞭齒廓嚙合基本定律(見齒輪傳動)。1765年瑞士數學傢L.歐拉建議采用漸開線作齒廓曲線。19世紀出現的滾齒機和插齒機,解決瞭大量生產高精度齒輪的問題。1900年H.普福特在滾齒機上裝上差動裝置,能在滾齒機上加工出斜齒輪,從此滾齒機滾切齒輪得到普及,展成法加工齒輪占瞭壓倒優勢,漸開線齒輪成為應用最廣的齒輪。1899年O.拉舍最先實施瞭變位齒輪的方案。變位齒輪不僅能避免輪齒根切,還可以湊配中心距和提高齒輪的承載能力。1923年美國E.懷爾德哈伯最先提出圓弧齒廓的齒輪,1955年蘇聯Μ.Α.諾維科夫對圓弧齒輪進行瞭深入的研究,圓弧齒輪遂得以應用於生產。這種齒輪的承載能力和效率都較高,但尚不及漸開線齒輪那樣易於制造,還有待進一步改進。

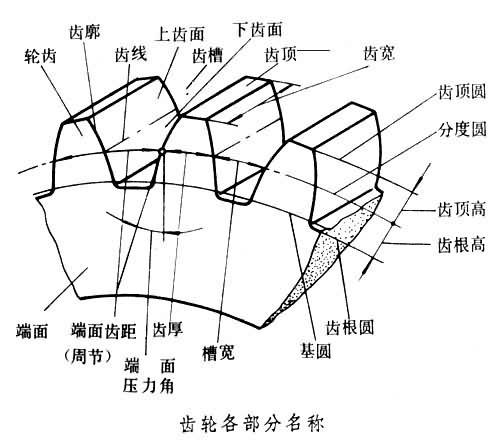

齒輪名詞術語 圖中標示出齒輪各部分的名稱。

齒輪按齒形分類表

齒輪按齒形分類表

輪齒(齒)──齒輪上的每一個用於嚙合的凸起部分。一般說來,這些凸起部分呈輻射狀排列。配對齒輪上輪齒互相接觸,導致齒輪的持續嚙合運轉。

齒槽──齒輪上兩相鄰輪齒之間的空間。

端面──在圓柱齒輪或圓柱蝸桿上垂直於齒輪或蝸桿軸線的平面。

法面──在齒輪上,法面指的是垂直於輪齒齒線的平面。

齒頂圓──齒頂端所在的圓。

齒根圓──槽底所在的圓。

基圓──形成漸開線的發生線在其上作純滾動的圓。

分度圓──在端面內計算齒輪幾何尺寸的基準圓,對於直齒輪,在分度圓上模數和壓力角均為標準值。

齒面──輪齒上位於齒頂圓柱面和齒根圓柱面之間的側表面。

齒廓──齒面被一指定曲面(對圓柱齒輪是平面)所截的截線。

齒線──齒面與分度圓柱面的交線。

端面齒距pt──相鄰兩同側端面齒廓之間的分度圓弧長。

模數m──齒距除以圓周率π所得到的商,以毫米計。

徑節p──模數的倒數,以英寸計。

齒厚s──在端面上一個輪齒兩側齒廓之間的分度圓弧長。

槽寬e──在端面上一個齒槽的兩側齒廓之間的分度圓弧長。

齒頂高hɑ──齒頂圓與分度圓之間的徑向距離。

齒根高hf──分度圓與齒根圓之間的徑向距離。

全齒高h──齒頂圓與齒根圓之間的徑向距離。

齒寬b──輪齒沿軸向的尺寸。

端面壓力角ɑt── 過端面齒廓與分度圓的交點的徑向線與過該點的齒廓切線所夾的銳角。

分類 齒輪可按齒形、齒輪外形、齒線形狀、輪齒所在的表面和制造方法等分類。

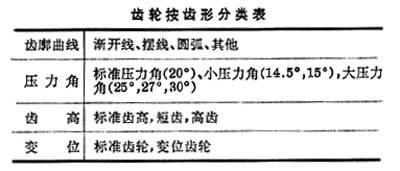

① 齒輪的齒形包括齒廓曲線、壓力角、齒高和變位。表為齒輪按齒形的分類。

漸開線齒輪比較容易制造,因此現代使用的齒輪中漸開線齒輪占絕對多數,而擺線齒輪和圓弧齒輪應用較少。在壓力角方面,以前有些國傢采用過14.5°和15°,但是多數國傢已統一規定為20°。小壓力角齒輪的承載能力較小;而大壓力角齒輪,雖然承載能力較高,但在傳遞轉矩相同的情況下軸承的負荷增大,因此大壓力角齒輪僅用於特殊情況。齒高已標準化,一般均采用標準齒高。變位齒輪優點較多,已遍及各類機械設備中。

② 齒輪按其外形分為圓柱齒輪、錐齒輪、非圓齒輪、齒條、蝸桿-蝸輪。

③ 按齒線形狀齒輪分為直齒輪、斜齒輪、人字齒輪、曲線齒輪。

④ 按輪齒所在的表面齒輪分為外齒輪、內齒輪。外齒輪齒頂圓比齒根圓大;而內齒輪齒頂圓比齒根圓小。

⑤ 按制造方法齒輪分為鑄造齒輪、切制齒輪、軋制齒輪、燒結齒輪等。

齒輪材料 材料和熱處理對齒輪的承載能力和尺寸、重量有很大的影響。20世紀50年代前多用碳鋼,60年代改用合金鋼,而70年代多用表面硬化鋼。齒面按硬度可區分為軟齒面和硬齒面兩種。

① 軟齒面:齒面硬度HB≤350,在調質或正火熱處理之後進行精切齒。這種齒輪承載能力較低,但制造比較容易,跑合性好,用於傳動尺寸和重量無嚴格限制以及小量生產的一般機械中。因為配對的齒輪中小輪負擔較重,為使大小齒輪工作壽命大致相等,小輪齒面硬度比大輪的高HB20~50。

② 硬齒面:齒面硬度HB>350。這種齒輪承載能力高,在齒輪精切之後進行淬火、表面淬火或滲碳淬火,一般齒面硬度HRC45~65。但在熱處理中,齒輪不可避免地產生變形,因此在熱處理之後須進行磨削、研磨或精切,以消除因變形產生的誤差,提高齒輪的精度。如果硬齒面齒輪精度不夠,其承載能力往往不如軟齒面的。經滲氮處理的齒面硬度HV≥600,抗膠合能力較高。由於滲氮時溫度較低,齒輪的變形很小,可不再進行機械加工,但滲氮層較薄,適於制造小尺寸的齒輪,但不能承受沖擊載荷或磨料磨損。

制造齒輪常用的鋼有調質鋼、淬火鋼、滲碳淬火鋼和滲氮鋼。鑄鋼的強度比鍛鋼稍低,用於尺寸較大的齒輪。灰鑄鐵機械性能較差,可用於輕載的開式齒輪傳動中。球墨鑄鐵可部分地代替鋼制造齒輪。塑料齒輪用於輕載和要求噪聲低的地方,與其配對的齒輪一般用導熱性好的鋼齒輪。

展望 齒輪正向重載、高速、高精度和高效率等方向發展,並力求尺寸小、重量輕、壽命長和經濟可靠。齒輪理論和制造工藝的發展方向是:①進一步研究輪齒損傷的機理,這是建立可靠的強度計算方法的依據,是提高齒輪承載能力,延長齒輪壽命的理論基礎;②發展以圓弧齒廓為代表的新齒形;③研究新型的齒輪材料和制造齒輪的新工藝(包括成型工藝和熱處理工藝);④對中、小型齒輪采用冷成型加工、精密鑄造和粉末冶金等工藝方法,在保證精度的前提下提高生產率和降低成本;⑤考慮齒輪的彈性變形、制造和安裝誤差以及溫度場的分佈,進行輪齒修形,以改善齒輪運轉的平穩性,並在滿載時增大輪齒的接觸面積,從而提高齒輪的承載能力;⑥摩擦、潤滑理論和潤滑技術是基礎性工作,研究彈性流體動壓潤滑理論,推廣采用合成潤滑油和在油中適當地加入極壓添加劑(見潤滑劑),這不僅可提高齒面的承載能力,而且也能提高傳動效率;⑦改進齒輪傳動的結構,例如采用行星傳動或把單輪驅動改為多個小輪同時驅動中央大輪的撓性多點嚙合傳動,以提高齒輪的承載能力。

參考書目

會田俊夫監修,金公望譯:《圓柱齒輪的設計》,中國農業機械出版社,北京,1983。(會田俊夫監修:《円筒歯車の設計》,大河出版社,1976。)

Gustav Niemann,Machine Elements,Vol.Ⅱ,Springer Verlag,Berlin,1978.