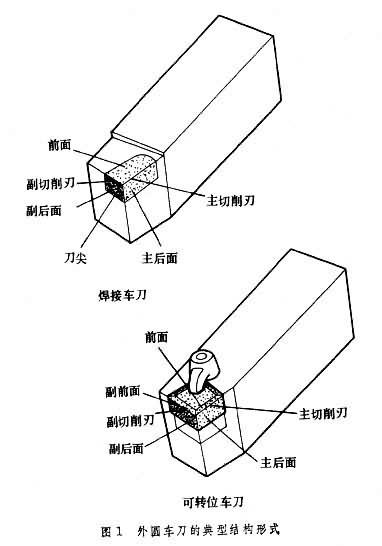

用於車削加工的、具有一個切削部分的刀具。車刀是切削加工中應用最廣的刀具之一。圖1為常用外圓車刀的典型結構形式。

結構 車刀的切削部分由主切削刃、副切削刃、前面、後面和副後面等組成。它的幾何形狀由前角γo、後角αo、主偏角κr、刃傾角γS、副偏角κr′和刀尖圓弧半徑rε所決定。車刀幾何參數的選擇受多種因素影響,必須根據具體情況選取。前角γo根據工件材料的成分和強度來選取,切削強度較高的材料時,應取較小的值。例如,硬質合金車刀在切削普通碳素鋼時前角取10°~15°;在切削鉻錳鋼或淬火鋼時取 -2°~-10°。一般情況下後角取6°~10°。主偏角κr根據工藝系統的剛性條件而定,一般取30°~75°,剛性差時取較大的值,在車階梯軸時,由於切削方式的需要取大於或等於90°。刀尖圓弧半徑rε和副偏角κr′一般按加工表面粗糙度的要求而選取。刃傾角γS則根據所要求的排屑方向和刀刃強度確定。

車刀前面的型式(圖2)主要根據工件材料和刀具材料的性質而定。最簡單的是平面型,正前角的平面型適用於高速鋼車刀和精加工用的硬質合金車刀,負前角的平面型適用於加工高強度鋼和粗切鑄鋼件的硬質合金車刀。帶倒棱的平面型是在正前角平面上磨有負倒棱以提高切削刃強度,適用於加工鑄鐵和一般鋼件的硬質合金車刀。對於要求斷屑的車刀,可用帶負倒棱的圓弧面型,或在平面型的前面上磨出斷屑臺。

車刀的切削部分和柄部(即裝夾部分)的結合方式主要有整體式、焊接式、機械夾固式和焊接 -機械夾固式。機械夾固式車刀可以避免硬質合金刀片在高溫焊接時產生應力和裂紋,並且刀柄可多次使用。機械夾固式車刀一般是用螺釘和壓板將刀片夾緊,裝可轉位刀片(見可轉位刀具)的機械夾固式車刀。刀刃用鈍後可以轉位繼續使用,而且停車換刀時間短,因此取得瞭迅速發展。

種類 車刀按用途可分為外圓、臺肩、端面、切槽、切斷、螺紋和成形車刀等。還有專供自動線和數字控制機床用的車刀。

切斷車刀 切斷車刀切既窄且深的槽,排屑空間小,切屑極易堵塞,為瞭減小同已加工表面的摩擦,其切削部分的兩側必須磨有副偏角,因而根部的強度大大削弱。此外,切斷車刀在切近工件中心處時,切削速度趨近於零,不利於切削。因此,切斷車刀在工作時極易"打刀"(崩裂)。先進的切斷車刀一般將主切削刃做成人字形,前面磨成屋脊形,使切屑產生橫向收縮,朝一個方向穩定地排出,不致堵塞在槽中,同時再將刀頭底部制成凸肚形,以最大限度地提高強度和剛度(圖3)。

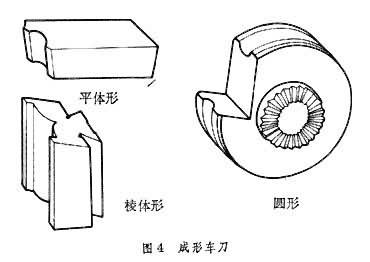

成形車刀 成形車刀在結構上有平體形、棱體形和圓形3種(圖4)。成形車刀隻有在前角為零度時其刀刃廓形才與工件的截形相同;前角不是零度時,則稍有不同,需要經過計算或用圖解法求出車刀的截形。

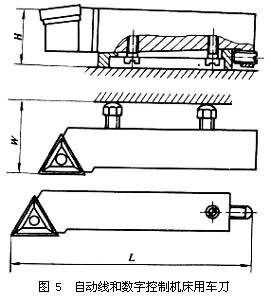

自動線和數控機床用車刀 這類車刀應滿足一些特殊要求:切削性能穩定可靠,斷屑穩定,刀具可快速更換。因此,對刀片的質量要求更高,使用中采取強制換刀,以避免過度的磨損。斷屑槽的形狀和尺寸必須根據加工條件經試驗確定,使切屑形狀為碎裂的短弧形。為瞭減少換刀和調整的停機時間,刀具的調整應用各種類型的對刀工具或對刀儀在機外進行。圖5是利用螺釘或楔塊來調整車刀的徑向尺寸L、軸向尺寸W和刀尖高度H的自動線和數字控制機床用車刀。