利用作超聲頻小振幅振動的工具,並通過它與工件之間遊離於液體中的磨料對被加工表面的捶擊作用,使工件材料表面逐步破碎的特種加工,英文簡稱為USM。超聲加工可用於穿孔、切割、焊接(見超聲波焊)、套料和拋光。

簡史 1927年美國物理學傢R.W.伍德和A.L.盧米斯最早作瞭超聲加工試驗,利用強烈的超聲振動對玻璃板進行雕刻和快速鑽孔,但當時並未應用在工業上。1951年,美國的A.S.科恩制制成第一臺實用的超聲加工機。50年代中期,日本、蘇聯將超聲加工與電加工(如電火花加工和電解加工等)、切削加工(如磨削和車削等)結合起來,開辟瞭復合加工的領域。這種復合加工的方法能改善電加工或金屬切削加工的條件,提高加工效率和質量。1964年,英國又提出使用燒結或電鍍金剛石工具的超聲旋轉加工的方法,克服瞭一般超聲加工深孔時加工速度低和精度差的缺點。

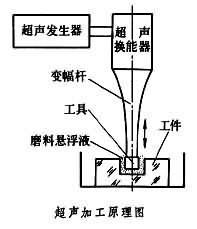

加工原理

由超聲發生器產生的高頻電振蕩(頻率一般為16~25千赫,焊接頻率可更高)施加於超聲換能器上(見圖),將高頻電振蕩轉換成超聲頻振動。超聲振動通過變幅桿放大振幅(雙振幅為20~80微米),並驅動以一定靜壓力壓在工件表面上的工具產生相應頻率的振動。工具端部通過磨料不斷地捶擊工件,使加工區的工件材料粉碎成很細的微粒,為循環的磨料懸浮液帶走,工具便逐漸進入到工件中,加工出與工具相應的形狀。

由超聲發生器產生的高頻電振蕩(頻率一般為16~25千赫,焊接頻率可更高)施加於超聲換能器上(見圖),將高頻電振蕩轉換成超聲頻振動。超聲振動通過變幅桿放大振幅(雙振幅為20~80微米),並驅動以一定靜壓力壓在工件表面上的工具產生相應頻率的振動。工具端部通過磨料不斷地捶擊工件,使加工區的工件材料粉碎成很細的微粒,為循環的磨料懸浮液帶走,工具便逐漸進入到工件中,加工出與工具相應的形狀。

特點和應用 超聲加工的主要特點是:①不受材料是否導電的限制。②工具對工件的宏觀作用力小、熱影響小,因而可加工薄壁、窄縫和薄片工件。③被加工材料的脆性越大越容易加工;材料越硬或強度、韌性越大則越難加工。④由於工件材料的碎除主要靠磨料的作用,磨料的硬度應比被加工材料的硬度高,而工具的硬度可以低於工件材料。⑤可以與其他多種加工方法結合應用,如超聲振動切削、超聲電火花加工和超聲電解加工等。

超聲加工主要用於各種硬脆材料,如玻璃、石英、陶瓷、矽、鍺、鐵氧體、寶石和玉器等的打孔(包括圓孔、異形孔和彎曲孔等)、切割、開槽、套料、雕刻、成批小型零件去毛刺、模具表面拋光和砂輪修整等方面。超聲打孔的孔徑范圍是0.1~90毫米,加工深度可達100毫米以上,孔的尺寸精度可達0.02~0.05毫米。表面粗糙度在采用 W40碳化硼磨料加工玻璃時可達Rα1.25~0.63微米,加工硬質合金時可達Rα0.63~0.32微米。

超聲加工機 由電源(即超聲發生器)、振動系統(包括超聲換能器和變幅桿)和機床本體3部分組成。超聲發生器將50赫的交流電轉換為超聲頻電功率輸出,功率由數瓦至數千瓦,最大可達10千瓦。通常使用的超聲換能器有磁致伸縮的和電致伸縮的兩類。磁致伸縮換能器又有金屬的和鐵氧體的兩種,金屬的通常用於千瓦以上的大功率超聲加工機;鐵氧體的通常用於千瓦以下的小功率超聲加工機。電致伸縮換能器用壓電陶瓷制成,主要用於小功率超聲加工機。變幅桿起著放大振幅和聚能的作用,按截面積變化規律有錐形、指數曲線形、懸鏈線形、階梯形等。機床本體一般有立式和臥式兩種類型,超聲振動系統則相應地垂直放置和水平放置。