利用材料自身或缺陷的聲學特性對超聲波傳播的影響,來檢測材料缺陷或某些物理特性的一種無損檢測方法。

原理

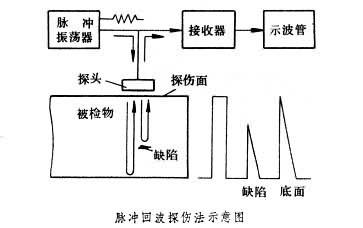

超聲波是頻率高於20千赫的機械波。在超聲探傷中常用的頻率為0.5~5兆赫。這種機械波在材料中能以一定的速速度和方向傳播,遇到聲阻抗不同的異質界面(如缺陷或被測物件的底面等)就會產生反射。這種反射現象可被用來進行超聲波探傷,最常用的是脈沖回波探傷法(見圖)。探傷時,脈沖振蕩器發出的電壓加在探頭上(用壓電陶瓷或石英晶片制成的探測元件),探頭發出的超聲波脈沖通過聲耦合介質(如機油或水等)進入材料並在其中傳播,遇到缺陷後,部分反射能量沿原途徑返回探頭,探頭又將其轉變為電脈沖,經儀器放大而顯示在示波管的熒光屏上。根據缺陷反射波在熒光屏上的位置和幅度(與參考試塊中人工缺陷的反射波幅度作比較),即可測定缺陷的位置和大致尺寸。除回波法外,還有用另一探頭在工件另一側接受信號的穿透法。利用超聲法檢測材料的物理特性時,還經常利用超聲波在工件中的聲速、衰減和共振等特性。

超聲波是頻率高於20千赫的機械波。在超聲探傷中常用的頻率為0.5~5兆赫。這種機械波在材料中能以一定的速速度和方向傳播,遇到聲阻抗不同的異質界面(如缺陷或被測物件的底面等)就會產生反射。這種反射現象可被用來進行超聲波探傷,最常用的是脈沖回波探傷法(見圖)。探傷時,脈沖振蕩器發出的電壓加在探頭上(用壓電陶瓷或石英晶片制成的探測元件),探頭發出的超聲波脈沖通過聲耦合介質(如機油或水等)進入材料並在其中傳播,遇到缺陷後,部分反射能量沿原途徑返回探頭,探頭又將其轉變為電脈沖,經儀器放大而顯示在示波管的熒光屏上。根據缺陷反射波在熒光屏上的位置和幅度(與參考試塊中人工缺陷的反射波幅度作比較),即可測定缺陷的位置和大致尺寸。除回波法外,還有用另一探頭在工件另一側接受信號的穿透法。利用超聲法檢測材料的物理特性時,還經常利用超聲波在工件中的聲速、衰減和共振等特性。

應用 脈沖回波探傷法通常用於鍛件、焊縫及鑄件等的檢測。可發現工件內部較小的裂紋、夾渣、縮孔、未焊透等缺陷。被探測物要求形狀較簡單,並有一定的表面光潔度。為瞭成批地快速檢查管材、棒材、鋼板等型材,可采用配備有機械傳送、自動報警、標記和分選裝置的超聲探傷系統。除探傷外,超聲波還可用於測定材料的厚度,使用較廣泛的是數字式超聲測厚儀,其原理與脈沖回波探傷法相同,可用來測定化工管道、船體鋼板等易腐蝕物件的厚度。利用測定超聲波在材料中的聲速、衰減或共振頻率可測定金屬材料的晶粒度、彈性模量(見拉伸試驗)、硬度、內應力、鋼的淬硬層深度、球墨鑄鐵的球化程度等。此外,穿透式超聲法在檢驗纖維增強塑料和蜂窩結構材料方面的應用也已日益廣泛。超聲全息成象技術也在某些方面得到應用。

優缺點 超聲檢測法的優點是:穿透能力較大,例如在鋼中的有效探測深度可達1米以上;對平面型缺陷如裂紋、夾層等,探傷靈敏度較高,並可測定缺陷的深度和相對大小;設備輕便,操作安全,易於實現自動化檢驗。缺點是:不易檢查形狀復雜的工件,要求被檢查表面有一定的光潔度,並需有耦合劑充填滿探頭和被檢查表面之間的空隙,以保證充分的聲耦合。對於有些粗晶粒的鑄件和焊縫,因易產生雜亂反射波而較難應用。此外,超聲檢測還要求有一定經驗的檢驗人員來進行操作和判斷檢測結果。

參考書目

日本學術振興會編,李靖等譯:《超聲探傷法》,廣東科技出版社,廣州,1981。(日本學術振興會編:《超音波探傷法》,1979。.

J.Krautkrämer,H.Krautkrämer,Ultrasonic Testingof Materials,Springer-Verlag,Berlin,1977.