通過對漏磁場的檢測以發現金屬材料中缺陷的一種無損檢測方法。漏磁場是鐵磁性材料在磁化後表面層的缺陷處有磁感應線洩漏到空氣中形成的。

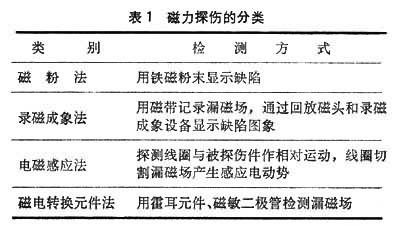

1922年,霍克(W.F.Hoke)在加工裝在磁性夾頭上的鋼件時,觀察到鐵粉被吸附在金屬裂縫上的現象,由此而發展出磁力探傷的方法,並獲得專利。這種方法於1923年開始用於生產,此後又逐漸發展出多種方法。磁力探傷的方法分類和檢測方式見表1。

表1 磁力探傷的分類

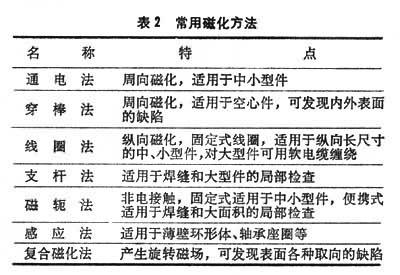

表1所列方法中,除磁粉法外,都屬於電信號檢測,易於實現自動化,但僅用於形狀簡單的零件或型材,靈敏度較低,局限性很大,因而廣泛使用的仍為磁粉法。磁粉法是將鐵磁性粉末施加在磁化瞭的被探傷件上,磁粉受漏磁場的吸引而顯示出缺陷的位置和形狀。磁粉法的工藝順序是表面準備、磁化、加磁粉、檢查、去磁、後清洗。磁場與缺陷方向垂直時,漏磁場最強,缺陷顯示最清晰。因此,常常要對被探傷件進行周向和縱向兩次磁化或復合磁化,以發現各個方向的缺陷。常用磁化方法見表2。

表2 常用磁化方法

磁化電流的種類有直流、交流、半波整流和全波整流等。直流電易於發現近表面缺陷。磁粉有非熒光磁粉和熒光磁粉,施加磁粉的方法有幹法和濕法。幹法是將磁粉直接撒在被探傷件表面;濕法是將磁粉懸浮在液體介質中再施於被探傷件。懸浮磁粉的濃度要適當:既不要太淡,使微小缺陷漏檢;也不要太濃,造成不良底襯。

在外加磁場的作用下給被探傷件施加磁粉,叫做連續法;在外加磁場去除後施加磁粉,叫做剩磁法。連續法適用於任何鐵磁材料;剩磁法隻適用於具有較大的剩餘磁感應強度和矯頑力的材料。

磁力探傷可用於板材、管材、型材、鍛造毛坯等原材料和半成品的檢查,也可用於鍛件、焊件、鑄件、車削加工件的工序和成品檢查。還可用於飛機、火車、拖拉機等的維修以及機械、高壓容器、石油貯罐等重要設備的定期檢查。可以發現裂紋、發紋、折迭、白點、分層、氣孔、夾雜等缺陷。

磁粉法幾乎不受零件大小和形狀的限制,檢查速度快,顯示直觀,費用低廉,有很高的靈敏度,可發現尺寸為微米級的缺陷;可檢測的近表面缺陷的埋藏深度要視缺陷的大小而定,一般不超過1~2mm。其缺點是不能檢查非鐵磁性材料,漆層、鍍層等覆蓋層對檢驗靈敏度有明顯影響,形狀復雜件不易實現自動化。

參考書目

C.E.Betz,Principles of Magnetic Particle Testing,Magnaflux Co.,Chicago,1967.日本非破壊検查協會編:《非破壊検查便覧》,日刊工業新聞社,東京,1978。