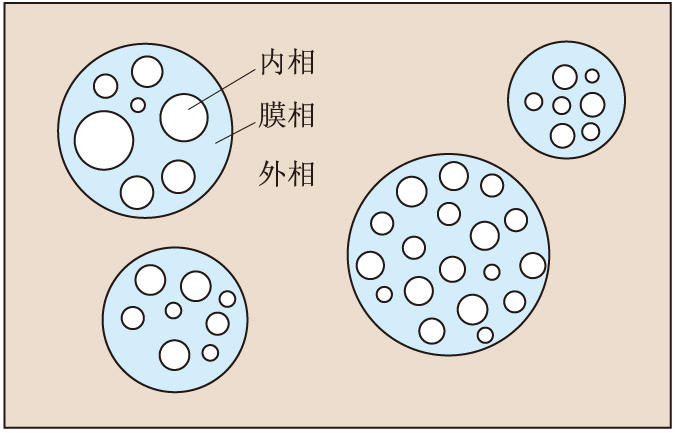

以液膜為分離介質,以濃度差為推動力的膜分離操作。通常把含有被分離組分的料液作為連續相,稱為外相;接受被分離組分的液體稱為內相;內相包在與外相不互溶的另一液相形成的微滴內,此液相稱為膜相(見圖)。被分離組分選擇性地通過膜相進入內相,實現瞭液膜分離。液膜分離也常劃歸萃取過程,膜相為萃取劑,內相為反萃液,液膜分離實質上是萃取與反萃過程的耦合。由於萃取劑用量很少,故可顯著節省能耗。

乳化液膜示意圖

乳化液膜示意圖

利用液膜分離石油化工產品如芳烴、烷烴,效率都很高;分離有色金屬、稀土金屬以及廢水中有毒金屬離子的分離都取得良好的效果,也建有生產裝置。利用液膜分離氣體比用固體膜的效率高。用碳酸鈉溶液為液膜可分離二氧化碳,用含銅(Ⅱ)離子溶液的液膜可以分離一氧化碳,在生物下遊工程中可用乳化液膜分離氨基酸等。但由於尚未徹底解決液膜的穩定性和高效破乳的問題,妨礙瞭此項技術在工業上大規模使用。