以動物生皮為主要原料進行系列加工的工業。一般包括以生皮為加工對象的制革業,以革為主要原料的皮鞋製造業,以及其他革製品加工業,通常還包括毛皮加工業和配套材料(如鞣劑、塗飾劑等)、專業設備的製造業。隨著革製品用途的日益廣泛,合成材料的迅速發展,歷來使用革的鞋、箱、包、袋、手套等,也部分採用瞭人造革、合成革等非天然革材料。

皮革工業是利用畜產品加工的工業。由於牲畜品種、飼養條件等的不同,作為革和毛皮原料的動物生皮的品質存在著差差異,如張幅大小不同、厚薄不一、重量不等。就一張生皮而言,各部位纖維組織的緊密程度、厚薄也是不均勻的。皮革工業生產的首要目的,就是采取多種方法使有差異的生皮轉變成比較均勻的革和毛皮,使其質量保持一致和穩定。因此制革和毛皮生產中既有成批進行的化學處理,也有單機逐張操作。制鞋和其他革制品生產雖已實現機械化,但仍需高超的技藝和經驗,才能生產優質的制品。

史前時代人類用獸皮披身取暖和裹足利行可看作是原始的皮革服裝和靴鞋(見制革技術史)。公元前1000年前,古希臘人用革制品進行商品交易。公元前9世紀,古埃及人已使用革制品。13世紀,中國革和毛皮的生產已較發達,馬可波羅在其遊記中記述瞭成吉思汗軍隊穿著皮革鎧甲護身,並用皮囊盛水和幹酪,以便於行軍作戰。18世紀,近代科學技術的逐漸發展,為皮革工業的形成奠定瞭基礎。19世紀末期,對革和毛皮的化學基礎物質──膠原和角蛋白有瞭進一步的認識,加之鉻鹽鞣革技術的問世,皮革制造由經驗逐步發展成為一門工程技術,促使制革生產技術及與之配套的機械設備制造和化工材料生產發展成一種新興的工業。此後,技術控制和生產管理日益完善,各類皮革質量基本穩定和鞏固,從而適應機械化制鞋和其他革制品大規模生產的要求。20世紀初期,在許多國傢逐步形成各有特點的皮革工業體系,機械設備進一步發展,除瞭天然鞣劑外,還研制出多種合成鞣劑、助劑、加脂劑、塗飾劑等,制革生產漸趨現代化。80年代末,制革、制鞋在機械化生產的基礎上已部分實現連續化,有的還采用瞭微電腦和電子計算機自動控制技術。

現代皮革工業比較發達的國傢有美國、意大利、蘇聯、聯邦德國、英國、西班牙、巴西等。這些國傢的制革、制鞋業和制其他革制品業,都與配套材料制造業緊密配合,同步發展,形成以鞋類和其他革制品等制成品為中心的生產體系。皮革工業的發展使國際間的協作和學術交流日益廣泛。制革業及配套材料制造業與鞋類及其他革制品制造業互通信息,預測流行款式和流行色的變化,互相促進,整體發展。

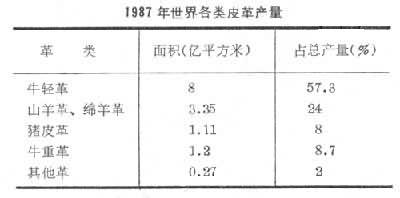

1987年,世界皮革總產量為13.9億平方米,其中各類皮革產量見表。世界鞋類總產量1975年約58億雙,1988年約80億雙(其中天然革皮鞋占一半)。中國的豬皮和山羊皮資源豐富,80年代末,豬革生產量居世界首位。

1987年世界各類皮革產量

隨著生產規模的擴大,制革生產中排出的主要含硫和鉻離子的有毒、有害廢水成為日趨嚴重的公害。一般采取以下兩種方法解決:一是采取機械、化學、生化等方法,對有毒、有害廢水加以處理;二是改革生產工藝,開發和應用能減少污染的化工材料,研究酶法脫毛工藝,少(無)鉻、少浴鞣制,原料皮少鹽保藏或天然防腐等。1968年,中國上海新興制革廠首先將酶法脫毛工藝應用在豬革生產上,結合無污染、少污染鞣制工藝,減少瞭制革廢水對環境的污染。

現代制革生產從傳統的準備、鞣制、整飾三個加工步驟發展為幹、濕兩階段加工(見制革)。濕加工開始由傳統的制革廠分離出來,在原料皮產地或屠宰場附近設廠加工,將生皮鞣制成藍濕革或白濕革。傳統的制革廠隻進行幹加工,將藍濕革或白濕革加工為成品革,既節省生皮防腐用鹽,減輕污染,又能提高成品革質量。現代皮鞋制造是在部件標準化和生產裝配化的基礎上,實行小批量多品種生產,以適應市場需求的變化。皮革、毛皮服裝日趨時裝化,其他革制品向造型新穎、結構合理、多種功能、與服裝配套的方向發展。

隨著原料皮短缺、勞動力價值升值,以及對環境保護的要求日益嚴格,世界皮革工業的分佈狀況、產品結構和貿易環境正在發生變化。發達國傢正致力於高附加值產品的生產,發展中國傢開始由原料皮出口改變為半成品和制成品出口。世界各國都在充分利用本國的原料皮資源,重視科學研究,加強生產管理,生產出造型美觀、品種繁多的革制品。