煉製鋼的工藝、方法和過程。古代的鋼鐵冶煉是在固體狀態下完成的(見塊煉鐵)。現在除少數例外,鋼都在1600℃左右以液體狀態煉成,然後鑄成錠、坯或直接鑄成鑄鋼件。

鋼生產的基本原料和基本途徑 從根本上說,鋼的原料是鐵礦石。從鐵礦石到鋼,有幾種不同的工藝途徑。最主要的是“高爐途徑”,鐵礦石先在高爐內煉成生鐵(見高爐煉鐵),再以生鐵為原料,用不同方法煉成鋼。通過這種種途徑煉成的鋼,占世界鋼產量的98%左右。另一途徑是通過直接還原煉鐵,將礦石在低於礦石熔化溫度下煉成“海綿鐵”,用它作原料,然後主要用電爐冶煉成鋼,這種工藝流程,現隻在較特殊的礦石資源和能源條件下采用;隨著能源條件的改變,今後可能得到發展。另外還有一種粉末冶金方法,用於制造某些特殊的零件,近年來也用於高速工具鋼等特殊用鋼,在鋼的總產量中,所占比重很小。

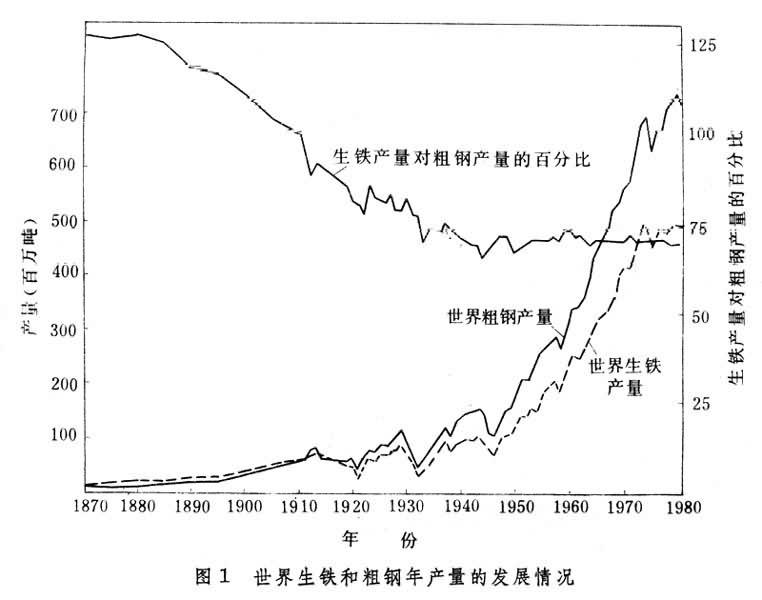

除生鐵和海綿鐵外,廢鋼也是重要的煉鋼原料。在工業發達國傢,廢鋼來源豐富,價格通常比生鐵、海綿鐵低,而且用作煉鋼的原料還可以節約大量能源。在20世紀的前40年,由於煉鋼工業使用越來越多的廢鋼,世界生鐵產量對鋼產量的比例不斷下降(圖1)。事實上百餘年來煉鋼方法的發明和發展,同廢鋼的供求情況密切相關。

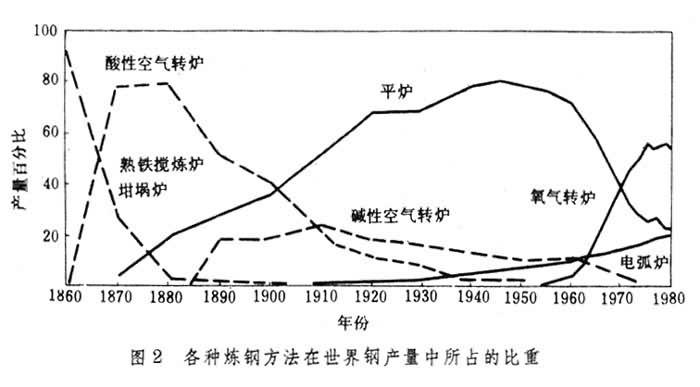

主要煉鋼方法的發展概況 現有的大規模煉鋼方法都是1856年以後出現的。主要可分為轉爐煉鋼法、平爐煉鋼法、電弧爐煉鋼法三類。1860~1980年,各種煉鋼方法所生產的鋼,在鋼的總產量中所占的百分比,如圖2所示,從中可以看出各種煉鋼法的興起和衰落。

空氣轉爐煉鋼法 最早發明的是酸性空氣底吹轉爐煉鋼法,又稱貝塞麥轉爐煉鋼法。此法煉鋼過程中所需的熱量,來自原料鐵水物理熱及所含矽、碳及其他元素的發熱氧化反應,因此,不用另外的燃料,就能達到鋼水澆鑄所要求的高溫。貝塞麥法由於冶煉過程快,而且能耗低,發明以後,迅速得到推廣,基本上取代瞭原有的熟鐵攪煉爐和坩堝爐煉鋼法。從此,開始瞭人類大量用鋼的新時代。但貝塞麥法用酸性耐火材料(氧化矽質)作爐襯,不能造堿性渣脫磷脫硫,因此隻適用於低磷低硫原料。為瞭利用西歐大量的高磷鐵礦資源,後來發展出瞭使用堿性耐火材料的堿性空氣底吹轉爐法(托馬斯轉爐煉鋼法)。這種方法在西歐各國很快推廣。

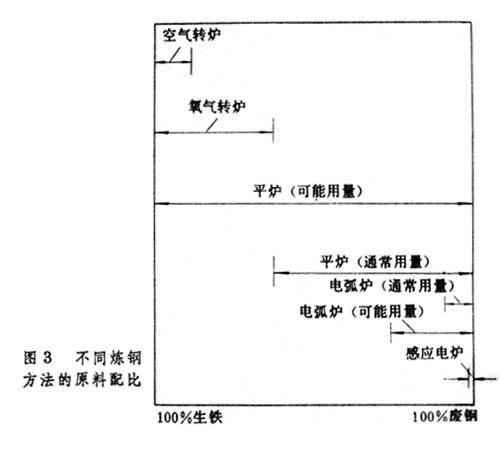

平爐煉鋼法 又稱馬丁爐法或西門子-馬丁爐法。此法用外來燃料加熱,靠蓄熱室把爐溫提高到可以熔化鋼的程度,這樣就擴大瞭煉鋼原料的范圍,實際上可以采用0~100%的任何比例的廢鋼和生鐵配料(圖3)。最初的平爐也用酸性材料作爐襯,因此不能熔煉含磷高的生鐵。和轉爐一樣,酸性平爐不久就被堿性平爐所取代。

以空氣作氧化劑的轉爐,由於空氣所含的氮從爐內帶走大量的熱,使煉鋼原料中不能搭配很多廢鋼。堿性平爐法的突出優點,就是在廢鋼與生鐵配比方面和生鐵磷含量方面有寬廣的適應能力,因而在發明後為全世界廣泛采用。到瞭20世紀中葉,即在氧氣頂吹轉爐煉鋼法崛起之前,平爐鋼產量穩定地占瞭世界鋼總產量約80%。

氧氣轉爐煉鋼法 50年代初,出現瞭堿性氧氣頂吹轉爐煉鋼法。同原有的空氣轉爐相比,它的熱平衡條件更為有利,所以原料中可以加入較多廢鋼(可達30%左右),所產的鋼含氮量低,質量更好。另一方面,同平爐相比,它不耗燃料,而且生產率高得多,利用廢鋼的能力雖差一些,但在廢鋼來源不多的多數地區也已夠用。因此從60年代起,世界氧氣轉爐煉鋼的產量和比例扶搖直上。現在,可以說氧氣轉爐已徹底淘汰瞭空氣轉爐,並在很大程度上取代瞭平爐的地位。60年代末出現瞭氧氣底吹轉爐煉鋼法。近年來又發展瞭復合吹煉轉爐煉鋼法,已在許多國傢應用。

電弧爐煉鋼法 從20世紀初開始,徐緩地向前發展,目前約占世界鋼產量的20%。電弧爐以電為熱源,可以迅速熔化廢鋼和合金,而且可以基本密閉,排除大氣的作用。另一方面,電弧爐一般容量較小(同轉爐和平爐比),操作成本較高。由於這些特點,電弧爐煉鋼法曾主要用來生產特殊鋼或合金鋼。但近年來,隨著電弧爐本身大型化和加大功率的成功,降低瞭電弧爐鋼的生產成本,加上用廢鋼作原料價格低廉,在工業發達國傢中出現瞭許多專門煉普通鋼的電弧爐鋼廠。這種所謂小鋼廠投資遠比同樣產量的高爐-轉爐聯合企業低,所以發展較快。有些廠原料中除廢鋼外,還摻用一部分海綿鐵。

中國的煉鋼情況 中華人民共和國成立以前,中國煉鋼技術落後,生產設備以平爐為主,有少量的電弧爐和轉爐。50~60年代除鞍山、武漢和包頭等鋼鐵基地擴建和新建瞭一些新型平爐以外,全國在較大范圍內建立瞭許多小型空氣側吹轉爐(見側吹轉爐煉鋼)。60年代初,氧氣頂吹轉爐在首都鋼廠投產。由於這種設備在經濟上具有明顯的優越性,後來在許多鋼廠新建瞭較大的氧氣頂吹轉爐,最大的爐子容量為150噸。原有的空氣側吹轉爐一部分停產,大部分改建成為氧氣頂吹轉爐。1980年中國各種設備在總的煉鋼能力所占的比重約為:轉爐44%,平爐33%,電爐23%。

鋼水爐外處理和特殊煉鋼法 現代的轉爐、平爐、電弧爐煉鋼工藝可以不同程度地保證鋼的純凈,能夠滿足一般用戶對鋼質量的要求。隨著科學技術的發展,需要質量更高、品種更多的高級鋼。為瞭滿足這種要求,第二次世界大戰以來,出現瞭多種鋼水爐外處理(又稱爐外精煉)的方法,對轉爐、平爐和電弧爐煉出的鋼水進行附加處理,然後澆鑄。根據處理的目的不同,發展出瞭多種多樣的方法。應用最廣的爐外處理有:吹氬處理、真空脫氣、爐外脫硫等,使用這些方法以後,不論轉爐、平爐和電弧爐都可以生產高級的鋼種。某些尖端技術或特殊用途要求特高質量的鋼,如果用爐外處理的辦法也達不到要求,則要用特殊煉鋼法煉制,例如電渣重熔法,和不同形式的真空冶金法。(見彩圖)

大型平爐

王伯華攝於鞍山鋼鐵公司

大型平爐

王伯華攝於鞍山鋼鐵公司

125噸高功率電弧爐

125噸高功率電弧爐

150噸氧氣頂吹轉爐

王瑞攝於鞍山鋼鐵公司

150噸氧氣頂吹轉爐

王瑞攝於鞍山鋼鐵公司

200噸電渣重熔爐

上海重型機器廠

200噸電渣重熔爐

上海重型機器廠

30噸電渣重熔爐

胥國泰攝於齊齊哈爾鋼廠

30噸電渣重熔爐

胥國泰攝於齊齊哈爾鋼廠

參考書目

H.E.McGannon,The Making,Shaping and Treating of Steel,9th ed .,USS Press,Pittsburgh,Pennsylvania,1971.