材料所受的應力超過一定值時表現出的不可逆的永久變形,又稱塑性變形。利用範性形變不僅可以把材料加工成所需要的形狀,而且能使金屬材料的性能得到改善(見金屬塑性加工)。

金屬材料與範性形變相關的宏觀力學性質,常常用拉伸實驗的應力應變曲線來表徵。金屬範性形變的方式可有以下幾種:

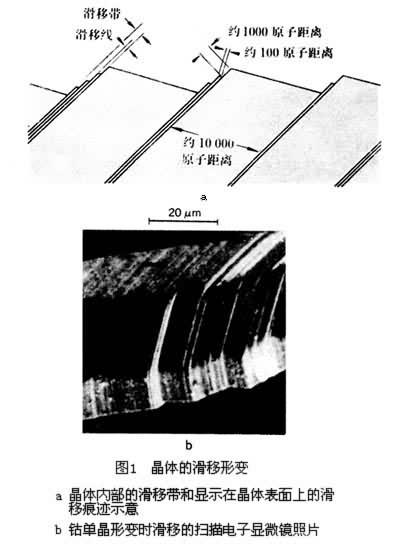

滑移 單晶體的滑移 研究究金屬材料范性形變的微觀過程,常借助於單晶體拉伸實驗。金屬晶體范性形變最主要的方式是滑移,也就是晶體的相鄰部分在切應力作用下沿著一定的晶面和一定的晶體方向相對移動(圖1a),這些晶面和晶向分別稱為滑移面和滑移方向。滑移時在晶體表面出現一些線狀痕跡,稱為滑移線。實際上它們是滑移面兩側晶體相對移動在晶體表面上造成的臺階(圖1b)。滑移面經常是原子的最密排面,滑移方向總是原子的最密排方向。一個滑移面和該面上的一個滑移方向合起來稱為一個滑移系統。面心立方金屬有四種等價的滑移面{111},每種滑移面包含三個不同的滑移方向<110>,共組成12個滑移系統(見晶體結構)。

單晶體拉伸實驗還表明,隻有當某個滑移系統上的分切應力達到一定臨界值時,該系統才開始動作。這個最低的應力稱為臨界分切應力。根據拉伸屈服應力和滑移系統相對於單晶體拉伸軸的方位,可以測出臨界分切應力值,對於一般常見的純金屬,它們大約為10-4~10-5μ(μ是材料的切變模量)。晶體成分、溫度和形變速度對臨界分切應力都有顯著影響。

單晶被拉伸時,分切應力最先達到臨界值的滑移系統首先開始滑移。但是隨著滑移的進行,晶體受到附加力矩的作用發生已滑移系向施力軸方向靠近的轉動,使其他各個滑移系統上的分切應力相應變化,以致更多的滑移系統參加滑移。

與彈性形變不同,范性形變在晶體中的分佈是不均勻的。滑移線現象清楚地說明,晶體的范性形變實際上僅由部分晶面上的滑移承擔。不僅如此,即使在一個晶面上,滑移也是先從局部開始,然後再由小到大地逐步擴展滑移面積。從原子角度來看,滑移過程的機制最終歸結為位錯沿滑移面的運動(見晶體缺陷)。在此基礎上可以想象,范性形變所需的力應該是用於克服位錯產生、增殖和運動時所遇到的障礙,而形變速度則決定於單位體積中位錯數量的多少,以及位錯本身的運動速度。

由於位錯附近的原子已經從點陣的平衡位置移動出來,使位錯前進一個原子間距,所要求原子的移動距離是很小的,而且隨著位錯的運動,在一些原子勢能升高的同時另一些原子勢能降低,總能量變化很小,所以晶體以位錯運動的機制逐步滑移,比無位錯完整晶體作剛性相對滑移所需的力要小得多;在後一種情況下,要經歷滑移面上的全部原子同時向高能位置移動的過程。然而,位錯畢竟要克服勢壘才能前進,這種來源於晶體周期性結構的阻力稱為點陣阻力。點陣阻力與原子間結合鍵的性質密切相關。金屬晶體在范性性質上與共價晶體和多數離子晶體具有顯著差異的根本原因,在於點陣阻力較小。晶體中的各種缺陷如點缺陷、其他位錯、晶粒間界、第二相質點等,對位錯的運動也產生阻力。提高金屬抵抗范性形變的能力(宏觀表現為提高流變強度),便是以合理地利用這些因素給位錯的運動設置障礙作為主要手段。

如果晶體中原來位錯很少,或者原有位錯因本身結構特殊或受到雜質原子的牢固釘紮而不容易運動,滑移的啟動將比較困難,這是共價晶體和體心立方金屬有上下屈服點現象(見金屬力學性能的表征)的根源所在。與此相反,面心立方金屬的屈服就比較順利。

宏觀范性形變的開始,標志著晶體中已經出現瞭很多可移動的位錯;然後隨著變形的進一步發展,位錯會大量的增殖。例如,強烈的范性形變可以使金屬中的位錯密度從107cm-21012cm-2的數量級。范性形變時,伴隨著位錯的運動、增殖,在它們之間發生復雜的相互作用,這些過程在單晶體應力-應變曲線上不同程度地反映出來。

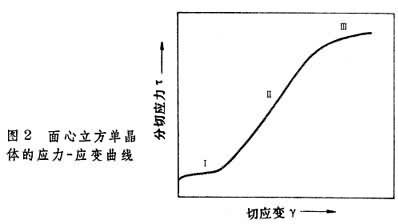

圖2是面心立方金屬單晶體典型的拉伸曲線,圖中縱坐標為分切應力τ,橫坐標為切應變γ。根據應變硬化系數的變化,可以把曲線分為三個階段,依次稱為易滑移區(Ⅰ)、線性硬化區(Ⅱ)和拋物線硬化區或動態回復區(Ⅲ)。

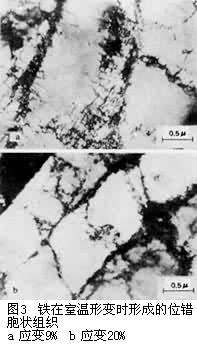

以透射電子顯微鏡觀察變形晶體為主要實驗依據的理論認為,在階段Ⅰ,晶體中位錯密度低,分佈均勻,它們可以沿自己的滑移面長距離運動而與其他位錯幹涉很少,所以應變硬化速率小。當變形進入第Ⅱ階段的時候,位錯密度增大到中等程度,並且逐步形成一種準均勻分佈狀態,即比較密集的大量位錯相互纏結構成胞壁,把晶體分割成為內部位錯密度相對稀疏的胞狀組織(圖3a)。在整個第Ⅱ階段,隨應變量的增大,位錯繼續增殖和運動,胞內不斷形成新的胞壁,胞的尺寸跟著減小(圖3b),但位錯分佈特征保持不變,從而使得應力與應變呈線性關系。最後胞的尺寸減小到胞內不再形成新胞壁,胞的尺寸基本穩定不變,於是便開始瞭第Ⅲ階段。至於三個階段的相對長短,則通過對位錯的增殖、運動和相互作用的影響,與晶體成分、位向、初始位錯密度和溫度等因素有關。其他晶體的范性形變也表現出類似的過程。

多晶體的滑移 在絕大多數情況下,金屬以多晶體形式使用。多晶體是由大量稱為晶粒的小晶體組成,每個晶粒的取向與其相鄰晶粒不同,從而使金屬在外力作用下在宏觀上表現為各向同性體。多晶體范性形變時,一個晶粒的變形必須與相鄰各個晶粒的變形相協調,否則材料的連續性將不能保持。理論分析指出,為瞭使多晶體通過滑移產生連續性不受破壞的變形,每個晶粒中至少要有五個獨立的滑移系統動作。實驗證明,即使在應變很小的情況下,各個晶粒也明顯地在幾個滑移系統上滑移,特別是在靠近晶界的區域。由於晶粒間界對滑移的阻礙作用,以及多個滑移系統的位錯相互幹擾,多晶材料的應變硬化速率比單晶體大許多倍,而且其應力-應變曲線不像單晶體那樣表現出明顯的階段性。

多晶體范性形變過程中,各個晶粒在形狀改變的同時也發生轉動。經過較大的形變之後,各個晶粒的某一晶體方向逐漸集中到施力軸方向上來,這種狀態稱為擇優取向,得到的組織稱為織構。金屬的形變織構依照加工方式的差異具有不同的類型。多晶體中有瞭織構之後,其性能在一定程度上表現出各向異性。隨材料使用場合的不同,這種各向異性可能有害,也可能有益。

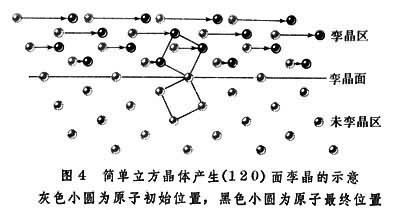

孿生 孿生是晶體范性形變的另一種重要方式。與滑移相似,孿生也使晶體產生切變。孿生切變同樣沿著一定的晶面和晶向產生,這些晶面和晶向分別稱為孿生面和孿生方向。孿生和滑移之間又存在著很大差別。滑移時,相對移動集中在少數原子面上,而每個面上的移動量可以達到點陣間距的很多倍。但是孿生形變時,切變卻均勻地分佈在孿生區的每一個原子面上,結果使相鄰的兩部分晶體恰好成為鏡像對稱關系(圖4),稱為孿晶,孿晶區中每個原子面的絕對移動量與該面到對稱面的距離成比例,也就是所有相鄰原子面的相對位移都相等,並且等於點陣間距的某個分數。

以孿生方式變形一般比滑移變形需要更大的切應力,所以隻有在滑移不容易進行的情況下,才產生孿晶。例如密排六方金屬由於滑移系少,在取向不適於滑移的情況下會產生孿晶。體心立方金屬在低溫或形變速度很高的情況下容易產生孿晶。面心立方金屬隻有在極低的溫度下變形才有可能產生孿晶。孿晶往往以極快的速度產生,這時,由於變形突然增加,會在應力-應變曲線上引起鋸齒狀的波動。孿晶的產生過程也可以用位錯運動機制來說明,不過,由於孿晶帶來晶體取向的改變,產生孿晶的位錯應該是不全位錯。

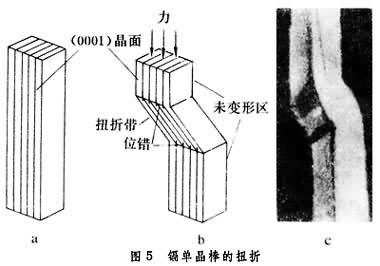

其他范性形變方式 扭折 晶體可以通過扭折發生不均勻的范性形變,圖5是鎘晶體受軸向壓縮時產生的扭折帶,帶中晶體取向有較大的變化並有點陣的彎曲。

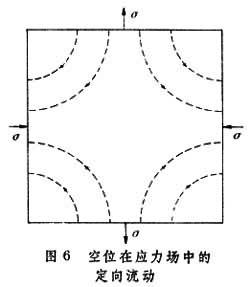

定向擴散形變 在溫度足夠高同時又有應力加在晶體上時,在應力場和熱激活的作用下,填隙原子和比基體原子大的代位溶質原子將從晶體的受壓縮部分向膨脹部分遷移;相反,空位和比基體原子小的代位溶質原子將從晶體的膨脹部分向壓縮部分遷移,大量原子遷移的結果可引起宏觀變形,並稱為定向擴散形變。對於金屬晶體,在大多數情況下擴散形變與空位定向流動相關,空位一方面在某些位錯、晶粒間界和晶體表面處消亡,同時又可以比較容易地在另一些位錯、晶粒間界和晶體表面處產生,從而保持不斷的流動(圖6),而空位流動的效果便相當於反向的原子流動。

由於位錯可以充當空位和填隙原子的源泉及其尾閭(sink),它們將不斷地在位錯線上產生和消亡,結果導致位錯多餘半原子面的伸長或縮短,兩者都使位錯從自己原來的滑移面攀移出來。當位錯在滑移面上遇到障礙的時候,位錯攀移可以幫助它們繞過障礙,繼續滑移更遠的路程,這種機制在高溫蠕變變形中起著重要作用。

晶界滑動 高溫下多晶體晶粒間界處的結合削弱,相鄰的晶粒可以在切應力作用下沿著晶粒間界相對滑動。晶界滑動速度緩慢,因此,也是在蠕變條件下,即高溫度和低應力的情況下才顯得重要。晶粒尺寸越小,即單位體積中晶界面積越大,晶界滑動對總應變量的貢獻越大。一般需要在晶粒內部有某些位錯運動來配合晶界滑動,這是由於大多數晶粒形狀不規則,為瞭在發生晶界滑動時不出現裂隙,晶粒形狀必須作相應的變化;位錯運動是滿足這種要求的主要途徑,擴散形變也會有所幫助。在某些情況下,材料可以通過晶粒之間的相對滑動發生高達1000%的形變而不破裂,造成所謂的超塑性,這就要求晶粒十分細小,變形溫度和變形速率的限制也較嚴。有些合金在相變溫度附近形變時也出現超塑性現象。

如果在形變同時來得及進行回復和再結晶,從而造成應變硬化的消除和范性形變能力的恢復,也可以使材料獲得高的變形程度。實踐中廣泛采用的熱加工工藝主要是利用瞭這種過程。

非晶態材料的范性形變 與晶體完全不同,這依賴於原子或分子的擴散以及它們的相對移動。