以連續流動的氣體為工質帶動葉輪高速旋轉,將燃料的能量轉變為有用功的內燃式動力機械,是一種旋轉葉輪式熱力發動機。

簡史 中國在南宋高宗年間(1131~1162)已有走馬燈的記載,它是渦輪機(透平)的雛形。15世紀末,義大利人列奧納多·達芬奇設計出煙氣轉動裝置,其原理與走馬燈相同。至17世紀中葉,透平原理在歐洲得到瞭較多應用。

1791年,英國人JJ.巴伯首次描述瞭燃氣輪機的工作過程。1872年,德國人F.施托爾策設計瞭一臺燃氣輪機,並於1900~1904年進行瞭試驗,但因始終未能脫開起動機獨立運行而失敗。1905年,法國人C.勒梅爾和R.阿芒戈制成第一臺能輸出功的燃氣輪機,但效率太低,僅3~4%,因而未獲得實用。

1920年,德國人H.霍爾茨瓦特制成第一臺實用的燃氣輪機,其效率為13%、功率為370千瓦,按等容加熱循環工作,但因等容加熱循環以斷續爆燃的方式加熱,存在許多重大缺點而被人們放棄。

隨著空氣動力學的發展,人們掌握瞭壓氣機葉片中氣體擴壓流動的特點,解決瞭設計高效率軸流式壓氣機的問題,因而在30年代中期出現瞭效率達85%的軸流式壓氣機。與此同時,透平效率也有瞭提高。在高溫材料方面,出現瞭能承受600℃以上高溫的鉻鎳合金鋼等耐熱鋼,因而能采用較高的燃氣初溫。等壓加熱循環的燃氣輪機終於得到成功的應用。

1939年,在瑞士制成瞭4兆瓦發電用燃氣輪機,效率達18%。同年,在德國制造的噴氣式飛機試飛成功,它是以推力為4900牛的He-S3B渦輪噴氣發動機(一種航空發動機)作動力的。從此,燃氣輪機進入瞭實用階段,並開始迅速發展。

隨著高溫材料的不斷進展,以及透平采用冷卻葉片並不斷提高冷卻效果,燃氣初溫逐步提高,使燃氣輪機效率不斷提高。單機功率也不斷增大,在70年代中期出現瞭數種100兆瓦級的燃氣輪機,最高能達到130兆瓦。

與此同時,燃氣輪機的應用領域不斷擴大。1941年,瑞士制造的第一輛燃氣輪機機車(1.64兆瓦)通過瞭交貨試驗。1947年,英國制造的第一艘裝備燃氣輪機的艦艇下水,它以1.86兆瓦的燃氣輪機作加力動力。1950年,英國制成第一輛燃氣輪機汽車(75千瓦)。此後,燃氣輪機在更多的部門中獲得應用。

在燃氣輪機獲得廣泛應用的同時,還出現瞭燃氣輪機與其他熱機相結合的復合裝置。最早出現的是與活塞式內燃機相結合的裝置。50~60年代出現以自由活塞發氣機與燃氣輪機組成的自由活塞-燃氣輪機裝置(見自由活塞式發動機),但由於笨重和系統較復雜,到70年代就停止瞭生產。此外,還發展瞭柴油機-燃氣輪機復合裝置(見復合式發動機)。燃氣-蒸汽聯合循環裝置能有效地利用燃氣輪機高溫排氣的熱量,提高熱能的利用率,至70年代末,這類裝置的效率最高的已達46%。另有一類利用燃氣輪機排氣熱量供熱(或蒸汽)的全能量系統,可有效地節約能源,已用於多種工業生產中。

利用工廠生產過程中排放的壓力氣體在透平中膨脹作功,以帶動生產過程所需的壓氣機供氣的裝置,稱為能量回收裝置,這種裝置與廢氣渦輪增壓器(見廢氣渦輪增壓)類似。1936年,瑞士制成第一臺能量回收裝置,用於催化裂化煉油廠中。

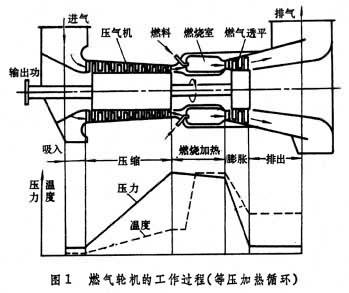

工作原理 圖1是燃氣輪機工作過程示意圖。壓氣機(即壓縮機)連續地從大氣中吸入空氣並將其壓縮。壓縮後的空氣進入燃燒室,與噴入的燃料混合後燃燒,成為高溫燃氣,隨即流入燃氣透平(以下簡稱透平)中膨脹作功,推動透平葉輪帶著壓氣機葉輪一起旋轉。加熱後的高溫燃氣的作功能力顯著提高,因而透平在帶動壓氣機的同時,尚有餘功作為燃氣輪機的輸出機械功。從燃燒室到透平進口的燃氣溫度稱為燃氣初溫。初溫越高透平出功越多,燃氣輪機的輸出功就越大。

燃氣輪機由靜止起動時,需用起動機(如電動機)帶著旋轉,待加速到能獨立運行後,起動機才脫開。

圖1中的燃氣輪機的工作過程是最簡單的,稱為簡單循環。此外,還有回熱循環和復雜循環。圖中燃氣輪機的工質來自大氣,最後又排至大氣,是開式循環。此外,還有工質被封閉循環使用的閉式循環(見燃氣輪機循環)。燃氣輪機與其他熱機相結合的稱為復合循環裝置。

燃氣初溫和壓氣機的壓縮比,是影響燃氣輪機效率的兩個主要因素。提高燃氣初溫,並相應提高壓縮比,可使燃氣輪機效率顯著提高。70年代末,壓縮比最高達到31。工業和船用燃氣輪機的燃氣初溫最高達1200℃左右,航空燃氣輪機(簡稱航機)的超過1350℃。按簡單開式循環工作的工業和船用燃氣輪機,在上述燃氣初溫和壓縮比下的效率達38%。

主要部件 燃氣輪機由壓氣機、燃燒室(見燃氣輪機燃燒室)和燃氣透平等組成。

壓氣機有軸流式和離心式兩種。軸流式是多級的,離心式是一級或兩級的,其工作原理和性能分別與通用的軸流壓縮機和離心壓縮機相同。軸流式壓氣機效率較高,適用於大流量的場合,在功率大於1兆瓦的大、中型燃氣輪機中普遍應用。在小流量時,軸流式壓氣機因後面幾級葉片很短,效率低於離心式,因而在1兆瓦以下的小功率燃氣輪機中廣泛采用離心式壓氣機,由於級數少因而縮短瞭壓氣機的軸向長度。功率為數兆瓦的燃氣輪機中,有些壓氣機采用軸流式加一個離心式作末級,因而在達到較高效率的同時又縮短瞭軸向長度。

壓氣機的性能對燃氣輪機性能有很大的影響。壓氣機的喘振工況是氣流強烈脈動的工況。在這種工況下運行的燃氣輪機不僅振動大,而且可能發生葉片折斷的嚴重事故,因而不允許在這種工況下運行。通常,壓氣機在低轉速下運行(如起動工況)時會碰到喘振問題,為此需要采用防喘振裝置,即在壓氣機處加裝放氣閥和在進氣端采用可調靜葉。

燃燒室和透平不僅工作溫度高,而且還承受燃氣輪機在起動和停機時溫度劇烈變化引起的熱沖擊,工作條件惡劣,故它們是決定燃氣輪機壽命的關鍵部件。為確保有足夠的壽命,這兩大部件中工作條件最差的零件如火焰筒和葉片等,須用鎳基和鈷基合金等高溫材料制造,同時還須用空氣冷卻來降低工作溫度。

對於一臺燃氣輪機來說,除瞭主要部件外還必須有完善的調節保安系統(見燃氣輪機控制系統),此外還需要配備良好的附屬系統和設備,包括:起動裝置、燃料系統、潤滑系統、空氣濾清器、進氣和排氣消聲器等。

結構型式 燃氣輪機有重型和輕型兩類。重型的零件較為厚重,大修周期長,壽命可達10萬小時以上。輕型的結構緊湊而輕,所用材料一般較好,其中以航機的結構為最緊湊、最輕,但壽命較短。

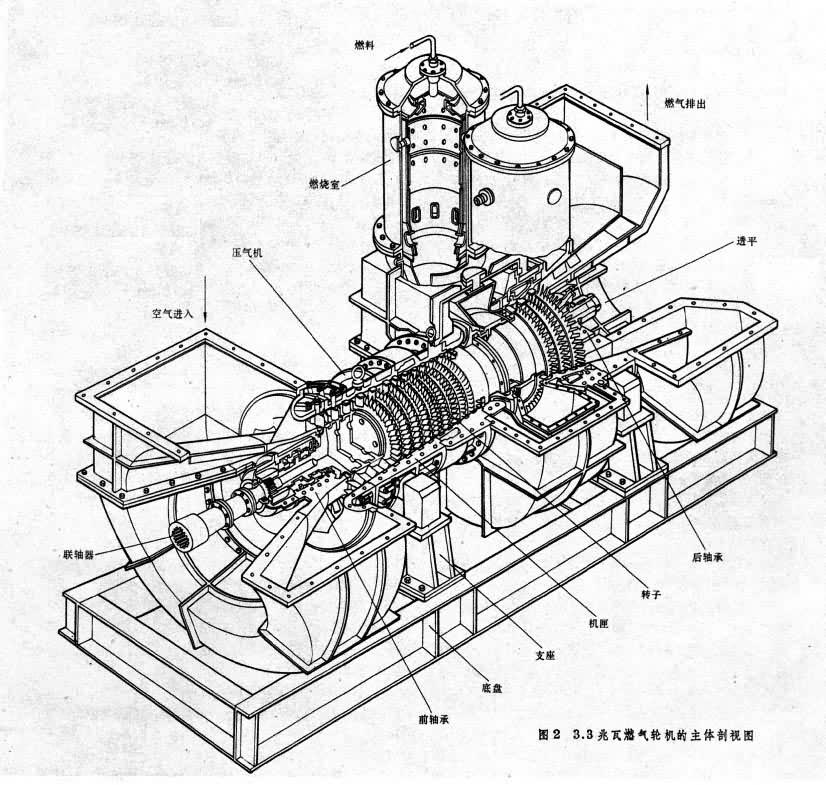

圖2為重型燃氣輪機的主體剖視圖。它是一臺由12級軸流式壓氣機、雙管回流式燃燒室和3級軸流式透平組成的燃氣輪機,在壓氣機進氣端通過聯軸器帶動負荷。壓氣機和透平的機匣(又稱氣缸)連接成一個整體(兩者以多個葉輪組成的轉子也連接成一體)。兩個燃燒室垂直立於頂部。機匣分為上下兩半,在水平中分法蘭處用螺栓連接成一體。在機匣的前後兩端各有1個軸承座,其中裝有軸承以支承轉子。前軸承座中裝有推力軸承,因而能承受轉子的軸向推力。整臺燃氣輪機以4個支座支承在底盤上。

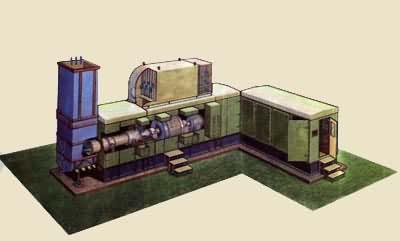

移動式燃氣輪機電站

張樹濟 石朝龍繪

移動式燃氣輪機電站

張樹濟 石朝龍繪

將航機加以改裝(可延長其壽命,改裝後能適應工業用或船用等的工作條件)可得到航機改裝的燃氣輪機,它是輕型結構。與新研制的燃氣輪機相比,它的改造周期短、投資少;與同功率的重型燃氣輪機相比,它的燃氣初溫和壓縮比一般較高,即效率較高。因此,自60年代以來,航機改裝的燃氣輪機發展很快,應用廣泛。

將整臺燃氣輪機(包括附屬系統等)在制造廠內裝配成數個組裝單元,成為快裝機組,可使在工地的安裝工作量大大減少,工期縮短,投資減少。不需一般廠房的戶外快裝機組(見彩圖),能更有效地縮短工期和減少投資,應用很廣泛。

特點 與活塞式內燃機和蒸汽動力裝置相比較,燃氣輪機的主要優點是小而輕。單位功率的質(重)量:重型燃氣輪機一般為2~5千克/千瓦,個別的大於10千克/千瓦,而航機一般低於0.2千克/千瓦,燃氣輪機占地面積小,當用於車、船等運輸機械時,既可節省空間,也可裝備功率更大的燃氣輪機以提高車、船速度。燃氣輪機的主要缺點是效率不夠高,在部分負荷下效率下降快,空載時的燃料消耗量高。

相對於蒸汽動力裝置來說,燃氣輪機設備簡單,可不用或少用水,起動和加速所需的時間少,重型燃氣輪機一般為2~10分,輕型燃氣輪機一般為1分左右,甚至更短。但是燃氣輪機還不能燃用價廉且資源豐富的煤,已達到的最大單機功率(130兆瓦)僅為汽輪機的1/10。

相對於活塞式內燃機來說,燃氣輪機結構較簡單,運行平穩,潤滑油消耗少,排氣污染小(NOX等有害成分的含量低),在高原地區功率下降少,最大單機功率大。采用滾動軸承的輕型燃氣輪機,可在-30~-50℃的氣溫下順利起動。

應用 不同的應用部門,對燃氣輪機的要求和使用狀況也不相同。

發電用燃氣輪機 功率在10兆瓦以上的燃氣輪機多數用於發電,而30~40兆瓦以上的幾乎全部用於發電。燃氣輪機發電機組能在無外界電源的情況下迅速起動,機動性好,在電網中用它帶動尖峰負荷和作為緊急備用,能較好地保障電網的安全運行,所以應用廣泛。在汽車(或拖車)電站和列車電站等移動電站中,燃氣輪機因其輕小,應用也很廣泛。此外,還有不少利用燃氣輪機的便攜電源,功率最小的在10千瓦以下。

工業用燃氣輪機 主要用在液體、氣體燃料豐富的石油工業部門,例如油、氣田、海洋平臺、油、氣輸送管道等。在這些場所,燃氣輪機主要用於帶動各種泵、壓縮機和發電機等。

石油化工廠的有些副產品可作為燃氣輪機的燃料,可用燃氣輪機和餘熱鍋爐組成全能量系統,為生產過程同時提供動力和蒸汽,還可將燃氣輪機作為能量回收裝置。

在帶動泵和壓縮機時,燃氣輪機一般為變轉速運行,這時需要用輸出轉速能在大范圍內變化的、以獨立動力透平帶動負荷的分軸或三軸燃氣輪機(見燃氣輪機變工況性能)。

船用燃氣輪機 60年代,燃氣輪機被確認為艦艇合適的推進動力而得到迅速推廣,到70年代已成為艦艇中的主要推進動力之一。對於商船,燃氣輪機因經濟性要求高,它的應用仍處於試驗階段。

在艦艇中,燃氣輪機常以組合機組的形式使用。如柴油機-燃氣輪機組合機組,以功率較小的柴油機作巡航動力,功率大的燃氣輪機作加力動力。前者經常運行,後者在作戰等特殊情況下需要全速航行時才投入運行。這種機組不僅較輕,且燃料消耗也較少。還有用兩臺燃氣輪機的全燃組合機組,其中一臺作巡航動力,另一臺作加力動力。與柴油機-燃氣輪機組合機組相比,全燃機組的燃料消耗雖多一些,但由於是同類機器的機組,管理使用較方便,且能更合理地利用空間。

艦艇的負荷規律要求推進動力的轉速在很寬的范圍內變化,因而與帶動泵等負荷時相似,船用燃氣輪機也應是分軸或三軸的。

車輛燃氣輪機 對車輛燃氣輪機的一個重要要求是高的效率(包括部分負荷時),即低的平均耗油率。因此,車輛用的燃氣輪機都是有高效率回熱器的燃氣輪機。在坦克和其他作戰車輛中,更著重於綜合性能的好壞。如以1.12兆瓦燃氣輪機為動力的美國M1坦克,其綜合性能優於以相同功率柴油機為動力的坦克。70年代後期已制成最低耗油率為238克/(千瓦·時)的大型貨運汽車用燃氣輪機。但總的來說,汽車燃氣輪機還處於試驗階段。

車輛燃氣輪機一般用分軸(個別為三軸)時扭矩性能好,能適應車輛負荷的要求。為瞭改善加速性能、降低部分負荷時的耗油率並獲得動力制動,燃氣輪機的動力透平采用可調靜葉。

機車燃氣輪機 燃氣輪機機車(載客列車用)較輕,車速高(可達300公裡/時以上),用來裝載旅客的空間相對較大,在一些國傢應用較多。一般機車的特點是空載運行時間很長,要求有低的空載燃料消耗量。與柴油機(見機車柴油機)機車相比,燃氣輪機機車的這一問題更為突出。高效率的機車燃氣輪機尚在繼續研制中。

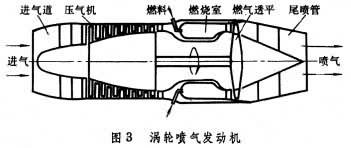

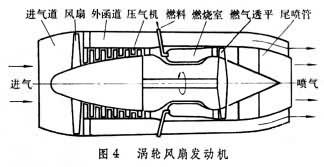

航空燃氣輪機 航空燃氣輪機除本身輕小外,還有迎風面積小、效率高(空中氣溫低所致)、適宜於高速飛行等優點,因而在50年代末就基本上取代瞭活塞式航空發動機。航空燃氣輪機有多種類型。①渦輪噴氣發動機:不輸出軸功率,由壓氣機、燃燒室和透平組成燃氣發生器(圖3),從中流出的燃氣在尾噴管中膨脹加速,高速向後噴出,產生反作用力,推動飛機前進,即噴氣推進。②渦輪風扇發動機:也靠噴氣推進,但它在壓氣機進口處裝有長葉片的風扇(圖4)。風扇外圈的空氣通過外涵道直接向後噴出,與中間部分從尾噴管噴出的燃氣共同推動飛機前進。這種發動機推進效率較高,耗油率較低,因而應用廣泛。③渦輪軸發動機:與普通燃氣輪機一樣輸出軸功率,用於在直升飛機中帶動旋翼。④渦輪螺旋槳發動機:主要輸出軸功率以帶動螺旋槳。此外,排氣還有少量推力,推動飛機前進。

發展趨勢 燃氣輪機的主要發展趨勢是提高效率、采用高溫陶瓷材料、利用核能和發展燃煤技術。

① 提高效率:關鍵是提高燃氣初溫,即改進透平葉片的冷卻技術,研制能耐更高溫度的高溫材料。其次是提高壓縮比,研制級數更少而壓縮比更高的壓氣機。再次是提高各個部件的效率。

② 采用高溫陶瓷材料:這種材料能在1360℃以上的高溫下工作,用它來做透平葉片和燃燒室的火焰筒等高溫零件時,就能在不用空氣冷卻的情況下大大提高燃氣初溫,從而較大地提高燃氣輪機效率。適於燃氣輪機的高溫陶瓷材料有氮化矽(Si3N4)和碳化矽(SiC)等。

③ 利用核能:按閉式循環工作的裝置能利用核能,它用高溫氣冷反應堆作為加熱器,反應堆的冷卻劑(氦或氮等)同時作為壓氣機和透平的工質。

④ 發展燃煤技術:重點是研制燃煤的燃氣-蒸汽聯合循環裝置。它可用沸騰爐燃煤,也可將煤先氣化後再燃用。煤氣化的煤氣-蒸汽聯合循環裝置能達到更高的效率,頗引人註目。此外,在燃氣輪機中直接燃煤也是人們正在研究的新技術。

參考書目

清華大學電力工程系燃氣輪機教研組編:《燃氣輪機》(上冊),水利電力出版社,北京,1978。

H.Cohen,G.F.C.Rogers,H.I.H.Saravanamuttoo,Gas Turbine Theory,2nd ed.,Longman Group Limited,London,1972.

Л.β.Αpсеньев,β.γ.Τырыщκин,γазоmурбинныеусmановки,Μащиностроение.Ленинград,1978.