包括汽輪機的調節系統、監測保護系統、自動起停和功率給定控制系統。控制系統的內容和複雜程度依機組的用途和容量大小而不同。各種控制功能都是通過信號的測量、綜合和放大,最後由執行機構操縱主汽閥和調節閥來完成的。現代汽輪機的測量、綜合和放大元件有機械式、液壓式、電氣式和電子式等多種,執行機構則都採用液壓式。

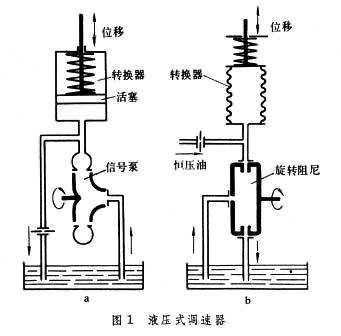

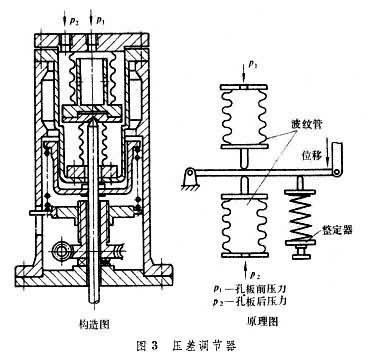

調節系統 用來保證機組具有高品質的輸出,以滿足使用的要求。常用的有轉速調節、、壓力調節和流量調節3種。①轉速調節:任何用途的汽輪機對工作轉速都有一定的要求,所以都裝有調速器。早期使用的是機械式飛錘式離心調速器,它借助於重錘繞軸旋轉產生的離心力使彈簧變形而把轉速信號轉換成位移。這種調速器工作轉速范圍窄,而且需要通過減速裝置傳動,但工作可靠。20世紀50年代初出現瞭由主軸直接傳動的機械式高速離心調速器,由重錘產生的離心力使鋼帶受力變形而形成位移輸出。圖1為兩種常用的液壓式調速器的工作原理圖,汽輪機轉子直接帶動信號泵(圖1a)或旋轉阻尼(圖1b),泵或旋轉阻尼出口的油壓正比於轉速的平方,油壓作用於轉換器的活塞或波紋管而形成位移輸出。②壓力調節:用於供熱式汽輪機。常用的是波紋管調壓器(圖2)。調節壓力時作為信號的壓力作用於波紋管,使之與彈簧一起受壓變形而形成位移輸出。③流量調節:用於驅動高爐鼓風機等流體機械的變速汽輪機。流量信號通常用孔板兩側的壓力差(p1-p2)來測得。圖3是流量調節常用壓差調節器波紋管與彈簧一起受壓變形而將壓力差信號轉換成位移輸出。

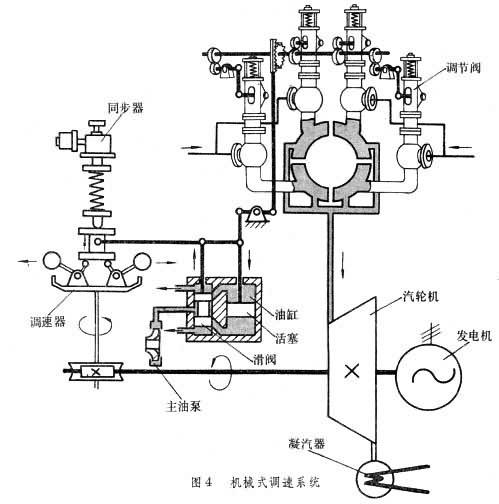

汽輪機除極小功率者外都采用間接調節,即調節器的輸出經由油動機(即滑閥與油缸)放大後去推動調節閥。通常采用的是機械式(采用機械和液壓元件)調節系統。而電液式(液壓元件與電氣、電子器件混用)調節系統則用於要求較高的多變量復合系統和自動化水平高、調節品質嚴的現代大型汽輪機。70年代以前,不論機械式或電液式調節系統,所用信息全是模擬量;後來不少機組開始使用數字量信息,采用數字式電液調節系統。

汽輪機調節系統是一種反饋控制系統,是按自動控制理論進行系統動態分析和設計的。

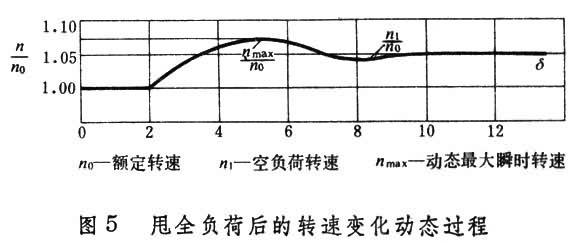

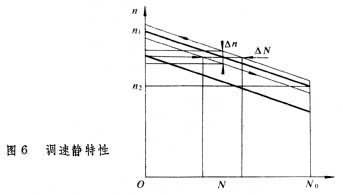

發電用汽輪機的調節 工業和居民用電都要求頻率恒定,因此發電用汽輪機的調節任務是使汽輪機在任何運行工況下保持轉速基本不變。在圖4的機械式調速系統中,當發電機負荷減小時機組轉速便上升。這時,調速器的位移輸出通過連桿使滑閥相應上移,於是壓力油進入油缸上部,推動活塞關小調節閥,汽輪機功率便隨著進汽量的減少而減小。最後,機組穩定在一個略高於原來的轉速水平。汽輪機功率的減小量與負荷的減小量相等。圖5為負荷減小至空負荷(甩全負荷)的轉速變化動態過程。圖6為轉速n與汽輪機功率N對應的靜態關系曲線,稱為調速靜特性。不同曲線對應於不同給定值,即對應於同步器(通過它改變機組轉速,使之同步並網)的不同位置。圖5和圖6中n0和n1分別表示額定轉速和空負荷時的轉速。Δn是使汽輪機功率作業響應的最小轉速變化量,比值

稱為系統遲緩率。

稱為系統遲緩率。

值取決於系統中各元件的遲緩率,即各元件的設計和制造精度。一般機械系統的

值取決於系統中各元件的遲緩率,即各元件的設計和制造精度。一般機械系統的

值在0.3%左右,電液系統可以小到0.03%左右。同一曲線上從空載到額定功率

N

0的轉速變化(

n

1-

n

2)與額定轉速

n

0之比

值在0.3%左右,電液系統可以小到0.03%左右。同一曲線上從空載到額定功率

N

0的轉速變化(

n

1-

n

2)與額定轉速

n

0之比

稱為轉速不等率。電網內多臺機組並聯運行通過調速系統調頻時,機組之間即按各臺機的

稱為轉速不等率。電網內多臺機組並聯運行通過調速系統調頻時,機組之間即按各臺機的

比例分擔負荷的變化量。δ 值的選定要兼顧動態和靜態性能的要求。機械系統中一般取3~5%,電液系統中可以更小些。

比例分擔負荷的變化量。δ 值的選定要兼顧動態和靜態性能的要求。機械系統中一般取3~5%,電液系統中可以更小些。

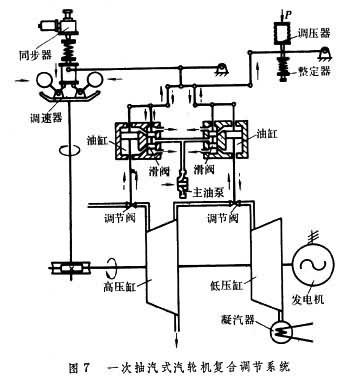

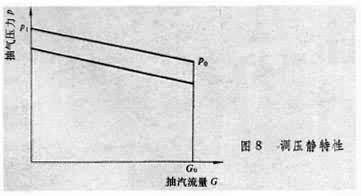

供熱式汽輪機的調節 抽汽式汽輪機的調節任務是同時滿足電負荷對頻率和抽汽熱負荷對汽壓的要求。圖7是一次抽汽式汽輪機常用的轉速調節與壓力調節的復合系統。當電負荷增加而使轉速下降時,如實線箭頭所示,調速器的位移輸出通過連桿使滑閥分別作不同量的位移,壓力油便進入油缸而分別把高壓缸和低壓缸的調節閥同時開大,直至汽輪機功率增加到滿足電負荷為止。若抽汽壓力不受影響便可達到所謂的靜態自治。當熱負荷增加而使抽汽壓力下降時,如虛線箭頭所示,調壓器的位移輸出使高壓缸油動機把調節閥開大而增加高壓缸進汽量,同時使低壓缸油動機關小調節閥而減少低壓缸進汽量。一增一減,直至滿足熱負荷的汽量要求而保持抽汽壓力基本不變為止。若機組功率或轉速保持不變,便是靜態自治。如達不到自治而同時引起轉速和汽壓的變化,轉速調節和壓力調節便協同工作,以保持轉速和氣壓基本不變。圖8表示調壓靜特性,不同曲線對應於不同的整定器位置。壓力變化不等率

,一般取8~10%。

p

1、

p

2分別為抽汽量為零及額定值時的抽汽壓力。

,一般取8~10%。

p

1、

p

2分別為抽汽量為零及額定值時的抽汽壓力。

用於發電的背壓式汽輪機調節任務是滿足熱負荷對汽壓的要求。在這種場合,汽輪機進汽量完全取決於供汽量,汽輪機功率隻隨熱負荷變化,毫無調節餘地。因此,機組必須並入電網運行。但汽輪機除裝有調壓系統外仍裝有調速系統。後者用在機組啟動、並網過程中和甩負荷後投入工作時。

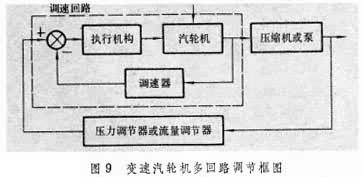

變速汽輪機的調節 通常要求生產流程所需的氣體或液體在不同流量下壓力保持不變,或在不同壓力下流量保持不變。當汽輪機用來驅動這樣的壓縮機或泵時,其調節任務是使機組轉速隨負荷作出相應的改變,以保持出口壓力或輸出流量不變。這時,從空負荷到滿負荷機組的轉速變化很大。調節系統常采用圖9的多回路調節。圖中調速回路起局部反饋作用,對來自汽源等的擾動直接作出響應,使汽輪機轉速保持在與負荷相應的水平。總回路若為壓力調節,則保證在不同輸出流量下壓縮機或泵的出口壓力基本不變;若為流量調節,則保證在不同負荷下輸出流量基本不變。這種功能是通過改變調速回路的給定值以改變機組轉速來實現的。這種調節稱為串級調節。

監測保護系統 用來保證機組的運行安全,具體項目因汽輪機的本體結構、機組功率和用途的不同而異。監測項目通常有:轉速,轉子或軸承座的振動,轉子的軸向位移,汽缸與轉子的熱膨脹差,汽缸壁溫或一定部位之間的溫差,汽壓,背壓(真空),潤滑油壓,油溫以及軸瓦溫度等。當這些量值達到一定限度時,保護系統便發出警報信號;進一步到達危險極限時,保護系統便動作和關閉調節閥和主汽閥,迫使機組停機。

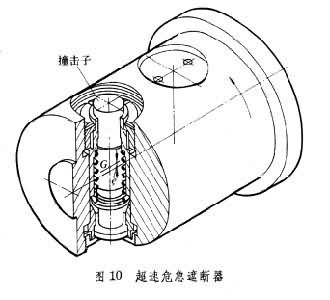

超速是各種機組最危險而又是隨時可能發生的事故。圖10是廣泛采用的一種超速危急遮斷器。它直接裝在汽輪機主軸上。撞擊子的重心G與軸回轉中心之間有一偏心距e,當轉速升高達額定值的110~112%時,撞擊子靠自身的離心力克服彈簧力而跳出一定距離,並撞開脫扣機構,使主汽閥和調節閥同時關閉。中等功率以上的汽輪機常裝有兩隻危急遮斷器,並采用交錯傳動系統以提高可靠性。更大的機組還設有其他超速保護。甩負荷後迅速關斷一切蒸汽通道如回熱抽汽管道、供熱抽汽管道等,是極為重要的防超速積極措施。

機組的振動一般以軸承座振幅為判斷依據。隨著測量技術的改進,已可能在各部位進行詳細的測量,而為監測保護提供更為切實可靠的信息。

自動起停和功率給定控制系統 在現代大型汽輪發電機組中用以實現升速、同步並網、增減給定負荷和正常停機等操作的自動化。汽輪機啟動過程是機組壽命消耗率最大、事故發生率最高的工況,啟動自動化就是為瞭保證操作正確和機組安全。自動啟動程序有兩種:一種是在機組振動、金屬溫度、汽壓和間隙等監視項目正常的條件下,按一定的時間表循序操作,直至帶上預定的負荷;另一種是根據材料強度性能和檢測到的數據,通過對要害部位工作應力狀態的分析來確定隨後的升速或加負過程。理論上,後一種方式可以實現啟動最佳化。

功率給定控制是指對並網運行各機組的功率的控制。采取分等逐級控制的方式,由電站和電網調度所按照優化計算的結果,或預定的負荷曲線和其他條件,向各機組發出負荷分配的控制信號,並通過機、爐、電單元控制器指令各回路執行。單元控制器保證回路之間的動作的協調。

發展趨勢 微型計算機將廣泛用來完善和提高各方面的控制功能。供熱式汽輪機和大型發電用汽輪機將普遍使用微型機來實現數字式電液調節。監測保護系統正逐步利用微型機進行分析診斷和趨勢預測,進一步完善後將為實現機組壽命的科學管理提供可靠手段。大型發電設備造價高昂,停機造成的損失更巨大。機組起停和運行全盤自動化控制系統的研制,將有助於機組的安全運行,提高機組的經濟性和利用率,是受到重視的發展方向。

參考書目

倪維鬥、徐基豫主編:《自動調節原理與透平機械自動調節》,機械工業出版社,北京,1981。