以高分子化合物為主體的一類膠粘材料,也稱高分子粘合劑或高分子粘結劑,如漿糊、鰾膠、環氧膠等。

早在一兩千年前,人們就已利用天然高分子膠粘劑來製造生產工具和各種工藝品等,但合成高分子膠粘劑的使用,卻隻有四、五十年的歷史。現在膠粘劑不僅能用來粘接紙張、織物、木材、皮革、玻璃等非金屬材料,也能粘接各種金屬,在航空航太、機械、輕紡、建築、木材加工等工業,以及文物古跡的修補保護等方面都得到廣泛的應用。

<按來源分類 天然高分子膠粘劑 來源於動、植物,如皮膠、骨膠、血朊膠以及淀粉膠、蛋白膠、樹脂膠、橡膠等。這類膠粘劑原料來源廣泛,加工簡便;缺點是不耐潮濕和黴菌,強度也不理想,應用范圍受到一定限制。

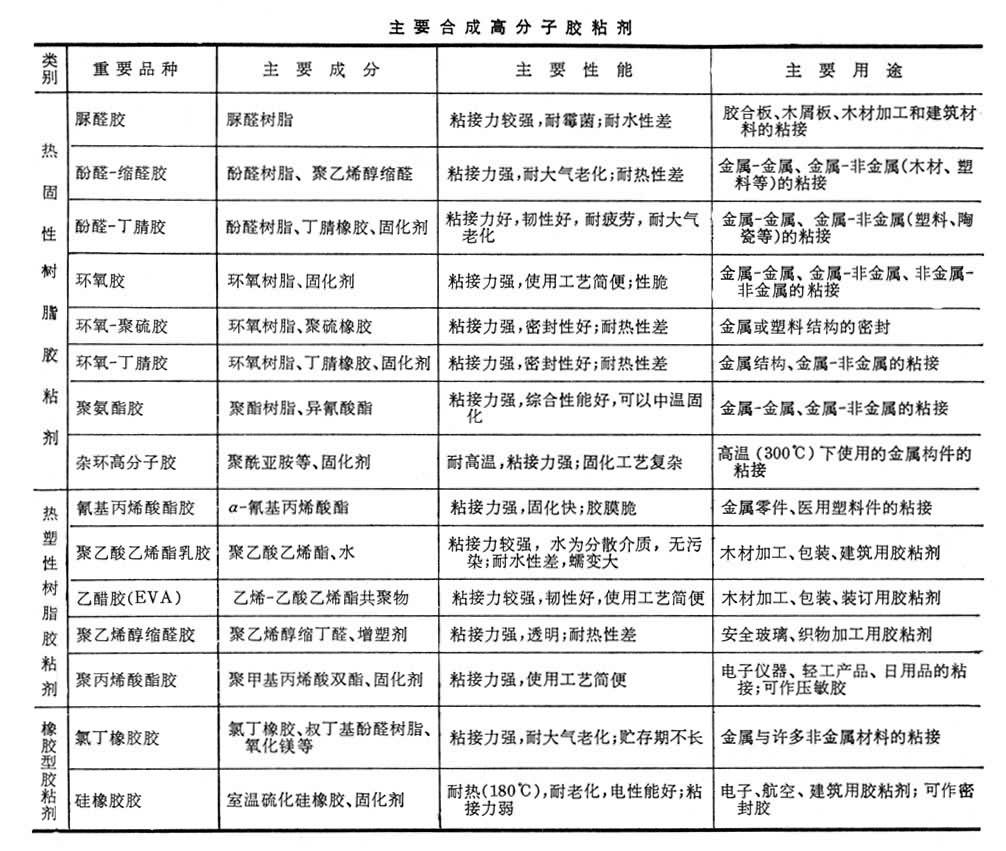

合成高分子膠粘劑 以合成聚合物或預聚體、單體為主體材料制成的膠粘劑。這類膠粘劑可按要求設計,品種繁多,性能優異(見表)。

主要合成高分子膠粘劑

按化學組成分類 熱固性樹脂膠粘劑 以熱固性樹脂如酚醛樹脂、環氧樹脂等為主要原料制成。它可在指定條件下進一步聚合或交聯,固化成不溶、不熔的固態膠接層。這類膠具有較高的膠粘強度和耐熱、耐化學介質性能,多用於膠接結構部件。由於一般的熱固性樹脂固化後較脆,故常用彈性體或熱塑性樹脂改性,以提高其疲勞強度和剝離強度。

熱塑性樹脂膠粘劑 以熱塑性樹脂如聚甲基丙烯酸酯、聚乙烯醇縮醛等為主要原料制成。它受熱變軟,冷卻變硬,可溶於適當溶劑,有較好的粘附性和彈性,但耐熱性和剛性都比較差,隻能用於非結構部件的膠接。

橡膠型膠粘劑 以合成橡膠或改性的天然橡膠如氯丁橡膠、丁腈橡膠、聚硫橡膠等為原料制成。它硫化後具有優異的彈性,但機械強度較低,耐熱性不高,多用於膠接柔軟的或熱膨脹系數相差懸殊的材料,如金屬與非金屬材料的粘接。

按使用性能分類 結構膠粘劑 是20世紀40年代為適應飛機制造業的需要而發展起來的。其膠接接頭具有高的機械強度。它不僅能膠接長期承受一定動、靜載荷的結構件,而且還具有一定的耐熱、耐液體介質、耐老化、耐疲勞及低蠕變等性能。常用的品種有:酚醛-縮醛、酚醛-丁腈、酚醛-環氧等。

快速固化膠粘劑 以α-氰基丙烯酸酯單體為主要成分制成。由於單體分子中有很強的電負性基團(氰基和酯基),很容易在痕量水或弱堿的催化下進行負離子聚合,在常溫、常壓下幾分鐘即能快速固化。這類膠的粘度低,透明性好,使用方便,對金屬和多數非金屬均有較好的粘附性,廣泛用於儀器儀表膠接和外科手術中;缺點是有刺激味,性脆,不耐熱。

丙烯酸酯反應性膠粘劑 以丙烯酸酯單體和橡膠、丙烯腈-丁二烯-苯乙烯共聚物(ABS樹脂)或氯磺化聚乙烯等彈性體為主體,使用時加入過氧化物和適當促進劑,使丙烯酸酯與彈性體接枝共聚合而固化。其特點是固化快,收縮率低,可粘接帶油表面,粘接工藝簡便,粘接接頭剝離強度較高,是一種有發展前途的膠粘劑。

厭氧膠 一種在氧氣存在時抑制固化,隔絕氧氣時自行固化的膠粘劑,例如丙烯酸酯厭氧膠,其主要成分是丙烯酸雙酯,配有引發劑、促進劑、穩定劑等。這類膠多用於緊固螺栓、軸套裝配、填隙密封等。

熱熔膠 在熔融狀態下塗佈,冷卻後變成固態的一種熱塑性膠粘劑。它的主體原料是烯類單體的共聚物(如乙醋膠等)、聚酰胺、聚氨酯等,主要用於包裝、化工及輕工制品等方面。

壓敏膠 一種能長期保持粘性,可在輕微壓力下立即與多數固體表面粘合的粘彈性膠粘劑。其中,橡膠型壓敏膠以天然橡膠、聚異丁烯、丁基橡膠等為主要原料,為瞭提高其耐熱性和持久性,多將橡膠部分硫化,另外加入樹脂膠料以提高其粘著性;聚丙烯酸酯型壓敏膠主要以丙烯酸酯類為原料,最大優點是耐老化性好,近年來發展較快。此外,熱塑性彈性體也是有前途的壓敏膠原料。由於壓敏膠使用方便,已廣泛用於包裝、醫藥、電器絕緣和日常生活等方面。

密封膠 起填充縫隙、密封和連接作用。常用的膠料有:聚硫橡膠、矽橡膠、氟橡膠和聚丙烯酸酯等,主要用於航空、航天、船舶中電子元件和機械設備的密封和填隙。

隨著合成高分子材料的發展,膠粘劑目前正朝著高強度、耐高溫、高耐久性、低毒以及工藝簡便、成本低廉的方向發展。為瞭減少溶劑的毒害,溶劑型膠粘劑將逐步被水劑膠粘劑(水溶型和水分散型)和無溶劑膠粘劑所取代;根據自動化、連續化生產的需要,將發展快速固化膠粘劑;為節約能源,將發展常溫和中溫固化膠粘劑,高頻、微波和紫外線固化新工藝也在積極開發中。

參考書目

楊玉昆等編著:《合成膠粘劑》,科學出版社,北京,1980。