用磨料和結合劑等製成的中央有通孔的圓形固結磨具。砂輪是磨具中用量最大、使用面最廣的一種,使用時高速旋轉,適於加工各種金屬和非金屬材料。砂輪的種類繁多,不同砂輪可分別對工件的外圓、內圓、平面和各種型面等進行粗磨、半精磨和精磨,以及切斷和開槽等。按各種形狀、尺寸、磨料、粒度、硬度、組織和結合劑等進行不同的組合,砂輪的品種規格多達20萬個左右。砂輪的尺寸範圍很大,如用於磨零件內孔和牙齒的電鍍金屬結合劑超硬磨料砂輪,最小外徑為0.5毫米;用於大型曲軸磨削的陶瓷結合合劑普通磨料砂輪,最大外徑為2000毫米;用於半導體材料如矽片等的切斷和開槽的電鍍金屬結合劑金剛石超薄砂輪,最薄為0.03毫米;用於無心磨削的陶瓷結合劑砂輪,整體最厚可達600毫米。

分類 砂輪按所用磨料不同,分為普通磨料(剛玉和碳化矽等)砂輪和超硬磨料(金剛石和立方氮化硼)砂輪兩類(見彩圖)。普通磨料砂輪的特征有形狀、外徑、厚度、乳徑、磨料、粒度、硬度、結合劑和組織。超硬磨料砂輪的特征中不標示"組織",而以濃度表示磨料含量的多少。

砂輪

砂輪

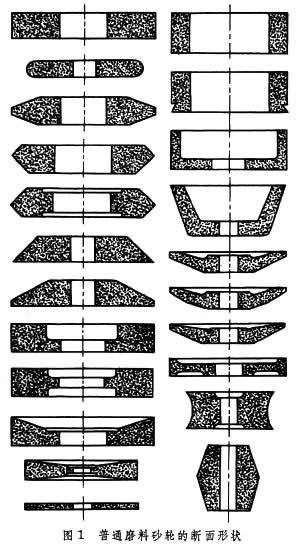

普通磨料砂輪 常用砂輪的形狀有20餘種(圖1)。除磨料外,對砂輪性能起主要作用的是結合劑,它影響砂輪的硬度、強度和磨削性能,常用的有陶瓷結合劑、樹脂結合劑和橡膠結合劑。相應的砂輪為陶瓷砂輪、樹脂砂輪和橡膠砂輪。

① 陶瓷砂輪:用陶瓷結合劑制作的砂輪,具有良好的化學穩定性,加工時可采用各種切削液,也可進行幹磨。陶瓷砂輪廣泛用於平面、內外圓磨削,並適用於成形磨削和工具、螺紋、齒輪、曲軸等的磨削。陶瓷砂輪還可制成高速砂輪,以用於高速磨削,工作速度高達125米/秒,緩進給強力磨削陶瓷砂輪,一次切深可達20~30毫米。陶瓷砂輪性脆,不適於在惡劣的沖擊或重負荷條件下工作。

② 樹脂砂輪:用樹脂結合劑制作的砂輪。樹脂硬化溫度低,收縮率小,可制成多種復雜形狀的砂輪,並可埋入金屬環和玻璃絲網佈等補強材料,故砂輪回轉強度高,能在重負荷或沖擊力大的惡劣條件下工作。如高速重負荷砂輪的速度達80米/秒,負荷一般高至9800牛。樹脂具有一定彈性,用它制成的鏡面磨削砂輪可使工件獲得小的表面粗糙度。利用樹脂硬化前的可塑性,還可制成0.5毫米或更薄的切斷或開槽砂輪。樹脂砂輪化學穩定性差,不適於采用含堿性的切削液。

③ 橡膠砂輪:用橡膠結合劑制作的砂輪。它具有良好的彈性,主要用於表面拋光(如柔軟拋光砂輪)、軸承滾道和錐面磨削,也用作無心磨導輪等,還可制成薄片砂輪,用於切斷或開槽。

此外還有菱苦土砂輪和蟲膠砂輪。菱苦土砂輪由氧化鎂(煅燒菱苦土)、氯化鎂溶液與磨料混合、壓制或澆註成型,在40℃左右硬化而成,主要用於刀具刃磨、安全刀片粗磨等。蟲膠砂輪用蟲膠與磨料混合制成,可用於要求表面粗糙度小的場合。這兩種砂輪適用性不廣,且大多可用樹脂砂輪代替。

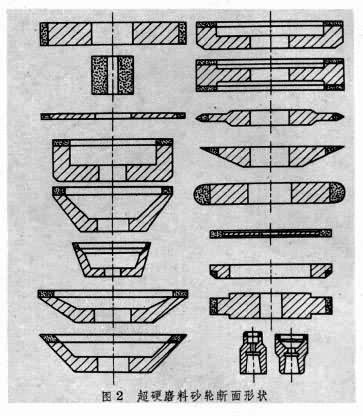

超硬磨料砂輪 用金剛石或立方氮化硼磨料制成的砂輪,一般由基體、過渡層和超硬磨料層3部分構成。超硬磨料砂輪的特征與普通磨料砂輪大體相同,但它不標示"組織",而以"濃度"表示磨料含量的多少。圖2為這種砂輪的橫斷面形狀簡圖。超硬磨料砂輪用的結合劑有金屬、樹脂、陶瓷和電鍍金屬等。

① 金剛石砂輪:金剛石具有最高硬度,因而金剛石砂輪磨削效率高,磨耗小,使用壽命長,能經常保持鋒利,不致使被加工表面出現裂紋和燒傷,加工精度高,表面光潔,適於磨削硬質合金、陶瓷、光學玻璃、瑪瑙、寶石、半導體材料、石材和耐火材料等硬度高、脆性大的金屬和非金屬材料。

② 立方氮化硼砂輪:立方氮化硼硬度略低於金剛石,對鐵族金屬的化學惰性好,因而適於磨削硬度高、韌性也高的鋼鐵材料,如工模具鋼、合金鋼、耐熱鋼、不銹鋼、球墨鑄鐵及部分鎳基和鈷基合金等。

砂輪回轉強度 砂輪回轉時在離心力作用下抵抗破裂的能力。由於砂輪的抗張強度比抗壓或抗彎強度低,通常隻測定砂輪的抗張強度,其大小主要決定於結合劑的性能和用量、成型密度和焙燒溫度等。當砂輪因高速回轉而沿孔徑產生的切線應力達到其本身臨界抗張強度時,砂輪就會破裂,這時的回轉速度稱為砂輪的破裂速度。最低破裂速度應為砂輪允許最高工作速度的1.8~2倍。為保證砂輪安全工作,砂輪必須通過回轉試驗。試驗速度應為砂輪允許最高工作速度的1.5~1.6倍。為便於使用,砂輪隻標記允許的最高工作速度(轉/分或米/秒)。砂輪使用時必須有安全防護裝置。

砂輪靜不平衡 砂輪的實際旋轉軸線與其通過質量中心的旋轉軸線平行偏離的狀態,稱為砂輪靜不平衡。這通常是由於砂輪密度不均、兩端面不平行或孔與外圓有同軸度偏差等造成的。它會引起機床振動、主軸和軸承磨損加快、砂輪磨損不均和工件表面質量惡化等。因此,外徑大於200毫米的砂輪或外徑小於200毫米但有特殊要求的砂輪,必須進行靜平衡試驗。砂輪在使用前裝上法蘭盤後還須作配重平衡。