在低壓氣體作用下使液態金屬充填

鑄型並凝固成

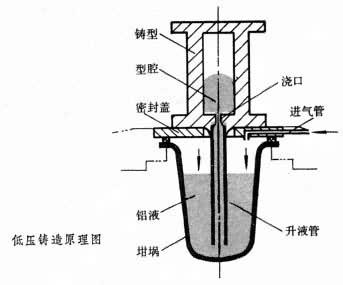

鑄件的鑄造方法。氣體壓力一般為0.6~1.5帕。低壓鑄造的工藝過程是:在熔化金屬的坩堝爐上加放密封蓋,蓋中心部位裝有升液管,升液管插到金屬液面以下,蓋的上部安放鑄型。將乾燥的壓縮空氣通過進氣管送到坩堝內,,使金屬液通過升液管從澆口進入鑄型(見圖),保持壓力到鑄型中的金屬液完全凝固,然後解除壓力,升液管中的金屬液會自動落回坩堝中,這時可以開型,推出鑄件。通入坩堝的氣體壓力和流量可以控制,故金屬液充填鑄型的速度和氣體壓力可以根據鑄件結構和鑄型材料不同而調整。低壓鑄造用的鑄型可以是砂型、殼型、陶瓷型,也可以是金屬型、石墨型等。在低壓鑄造基礎上進一步改進,使液態金屬在差壓下充型、在壓力下凝固的方法稱為差壓鑄造,它是低壓鑄造的一種特殊形式。

在低壓氣體作用下使液態金屬充填

鑄型並凝固成

鑄件的鑄造方法。氣體壓力一般為0.6~1.5帕。低壓鑄造的工藝過程是:在熔化金屬的坩堝爐上加放密封蓋,蓋中心部位裝有升液管,升液管插到金屬液面以下,蓋的上部安放鑄型。將乾燥的壓縮空氣通過進氣管送到坩堝內,,使金屬液通過升液管從澆口進入鑄型(見圖),保持壓力到鑄型中的金屬液完全凝固,然後解除壓力,升液管中的金屬液會自動落回坩堝中,這時可以開型,推出鑄件。通入坩堝的氣體壓力和流量可以控制,故金屬液充填鑄型的速度和氣體壓力可以根據鑄件結構和鑄型材料不同而調整。低壓鑄造用的鑄型可以是砂型、殼型、陶瓷型,也可以是金屬型、石墨型等。在低壓鑄造基礎上進一步改進,使液態金屬在差壓下充型、在壓力下凝固的方法稱為差壓鑄造,它是低壓鑄造的一種特殊形式。

低壓鑄造最初主要用於鋁合金鑄件的生產,以後進一步擴展用途,生產熔點高的銅鑄件、鐵鑄件和鋼鑄件。中國已於20世紀70年代將這種方法成功地用於鑄造萬噸級大型船舶用銅合金螺旋槳和2000馬力柴油機球墨鑄鐵曲軸等重要零件。

低壓鑄造的優點是:金屬液在壓力下充型有利於鑄造薄壁鑄件;鑄件的致密性得到提高;底註充型平穩,可減少因金屬液沖擊飛濺而引起的氧化夾雜;澆冒口系統簡單,金屬利用率可達80%以上;勞動條件得到改善,並可實現機械化和自動化,生產效率高。

參考書目

宮克強主編:《特種鑄造》,機械工業出版社,北京,1981。