在可熔模樣上包覆耐火材料制成型殼,加熱熔出模樣後型殼經高溫焙燒成鑄型,並以此來生產鑄件的鑄造方法。中國早在商代就已掌握瞭熔模鑄造的工藝原理和技術。1978年湖北隨縣發掘出土的戰國早期曾侯乙尊盤就是用熔模法鑄造的。現代熔模鑄造工藝與古代相比已有很大不同。

工藝過程 首先將熔融的模料製成模樣,模樣可以是整體的,也可以是分塊製作焊合到一起的。再將製成的可熔模樣焊到共用的澆口棒上(圖圖1)。然後在其表面用粘結劑塗覆若幹層耐火材料,形成5~15毫米厚的殼層,經幹燥、硬化後將可熔模樣由型殼中加熱熔出,便得到內腔和鑄件形狀相同的型殼。這樣的型殼再經800~1000℃的高溫焙燒,使型殼具有較高的強度並燒除型殼內可能殘留的模樣。焙燒後的型殼即可作為鑄型澆入液態金屬,待凝固冷卻後,除掉型殼即得到相應的鑄件。

圖1 無加工餘量的高壓Ⅱ級熔模鑄造渦輪葉片蠟模組

圖1 無加工餘量的高壓Ⅱ級熔模鑄造渦輪葉片蠟模組

模殼材料 制模用的可熔模料一般為各種配比的蠟基材料。蠟料的熔點低,流動性好,可以制成與鑄件形狀完全一致的模樣,因此也稱這種鑄造方法為失蠟鑄造。也有用樹脂基模料的,以松香為主要成分,用來生產精度要求高的鑄件。制殼用的粘結劑通常為矽酸乙酯水解液或水玻璃和矽溶膠。矽酸乙酯水解液應用最早,也最普遍。而耐火材料則用熱膨脹性能穩定、耐火度較高、粒度小的材料,主要為石英和剛玉,以及由SiO2和Al2O3不同含量所組成的矽酸鋁等。

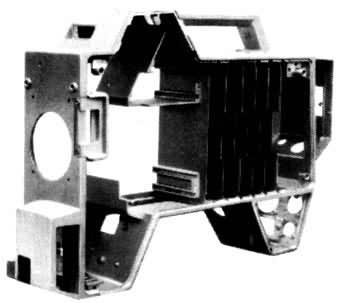

特點和用途 用熔模鑄造法制造的鑄鋼件,設有分型面,尺寸精度可達5~7級,表面粗糙度可達Ra10~1.25微米。鑄件尺寸精確,表面光潔,所以隻需要在零件要求較高的部位留少許機械加工餘量,可以大幅度地節約金屬材料。熔模鑄造可以生產結構非常復雜的零件,例如渦輪發動機的耐熱合金葉片。這種零件不僅形狀復雜,尺寸精確度和表面粗糙度要求高而且難於加工,隻有采用熔模鑄造才能獲得合格的葉片。用熔模鑄造法可將原來由幾個零件鉚接、栓接及焊接組合而成的部件,通過改變零件的結構,成為整體零件直接鑄出,既節省機械加工工時又節省金屬材料的消耗,零件結構也更合理。熔模鑄造也是生產鋁合金、鎂合金復雜薄壁殼體零件的適宜方法。圖2為熔模鑄造鑄得的鋁合金薄壁殼體零件,壁厚僅1~1.5毫米。熔模鑄造的生產成本較高,所以熔模鑄件的重量大多為幾十克到幾公斤,並限於技術條件要求很高的鑄件。

圖2 鋁合金薄壁殼體零件

圖2 鋁合金薄壁殼體零件

參考書目

宮克強主編:《特種鑄造》,機械工業出版社,北京,1982。