利用鍛壓機械的錘頭、砧塊、沖頭或通過模具對坯料施加壓力,使之產生塑性變形而獲得所需形狀和尺寸的製件的成形加工方法。鍛壓和冶金工業中的軋製、拔制等都屬於塑性加工,或稱壓力加工,但鍛壓主要用以生產金屬製件,而軋製、拔制等主要用以生產板材、帶材、管材、型材和線材等通用性金屬材料。鍛壓是鍛造和衝壓的合稱。在鍛造加工中,坯料整體發生明顯的塑性變形,有較大量的塑性流動。在衝壓加工中,坯料主要通過改變各部位面積的空間位置而成形,其內部不出現較大距離的塑性流動。鍛壓主要用用以加工金屬,也可用以加工某些非金屬(如工程塑料、橡膠、陶瓷坯和磚坯)和復合材料的成形。

簡史 人類在新石器時代末期已開始以錘擊天然紅銅來制造裝飾品和小用品。中國約在公元前2000多年已應用冷鍛工藝制造工具,如甘肅武威皇娘娘臺齊傢文化遺址出土的紅銅器物就有明顯的錘擊痕跡。商代中期用隕鐵制造武器,采用瞭加熱鍛造工藝。春秋後期出現瞭塊煉熟鐵,經過反復加熱鍛造以擠出氧化物夾雜並成形(見中國古代鍛造)。

最初,人們靠掄錘進行鍛造,後來出現通過人拉繩索和滑車來提起重錘再自由落下的方法鍛打坯料。14世紀以後出現瞭畜力和水力落錘鍛造。1842年,英國的J.內史密斯制成第一臺蒸汽錘,使鍛造進入應用動力的時代。以後陸續出現鍛造水壓機、電機驅動的夾板錘、空氣鍛錘和機械壓力機,到19世紀末已形成近代鍛壓機械的基本門類。夾板錘最早應用於美國內戰(1861~1865)期間,用以模鍛武器的零件,隨後在歐洲出現瞭蒸汽模鍛錘,模鍛工藝逐漸推廣。20世紀初期,隨著汽車開始大量生產,熱模鍛迅速發展,成為鍛造的主要工藝。20世紀中期,熱模鍛壓力機、平鍛機和無砧鍛錘逐漸取代瞭普通鍛錘,提高瞭生產率,減小瞭振動和噪聲。隨著鍛坯少無氧化加熱技術、高精度和高壽命模具、熱擠壓、成形軋制等新鍛造工藝和鍛造操作機、機械手以及自動鍛造生產線的發展,鍛造生產的效率和經濟效果不斷提高。

冷鍛的出現先於熱鍛。早期的紅銅、金、銀薄片和硬幣都是冷鍛的。冷鍛在機械制造中的應用到20世紀方得到推廣。冷鐓、冷擠壓、徑向鍛造、擺動輾壓等相繼發展,逐漸形成能生產不需切削加工的精密制件的高效鍛造工藝。

早期的沖壓隻利用鏟、剪、沖頭、手錘、砧座等簡單工具,通過手工剪切、沖孔、鏟鑿、敲擊使金屬板材(主要是銅或銅合金板等)成形,從而制造鑼、鐃、鈸等樂器和罐類器具。隨著中、厚板材(銅和鋼的)產量的增長和沖壓液壓機和機械壓力機的發展,沖壓加工也在19世紀中期開始機械化。1905年美國開始生產成卷的熱連軋窄帶鋼,1926年開始生產寬帶鋼,以後又出現冷連軋帶鋼。同時,板、帶材產量增加,質量提高,成本降低。結合船舶、鐵路車輛、鍋爐、容器、汽車、制罐等生產的發展,沖壓已成為應用最廣泛的成形工藝之一。

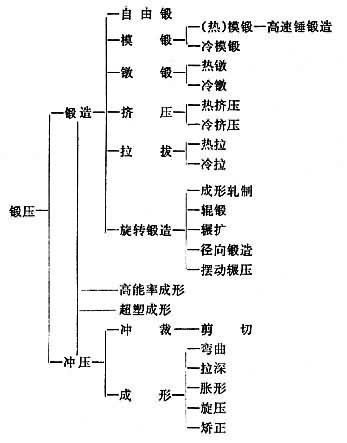

分類 鍛壓主要按成形方式和變形溫度分類。

按成形方式分類 鍛壓可分為鍛造和沖壓兩大類。圖1為幾種鍛壓成形方式。

按變形溫度分類 鍛壓按變形溫度可分為熱鍛壓、冷鍛壓、溫鍛壓和等溫鍛壓等。

①熱鍛壓:在金屬再結晶溫度(見塑性變形)以上進行的鍛壓。提高溫度能改善金屬的塑性,使之不易開裂。高溫度還能減小金屬的變形抗力,降低所需鍛壓機械的噸位。高溫變形有利於提高工件的內在質量。但熱鍛壓工序多,工件精度差,表面不光潔,鍛件容易產生氧化、脫碳和燒損。當金屬(如鉛、錫、鋅、銅、鋁等)有足夠的塑性和變形量不大(如在大多數沖壓加工中)時,或變形總量大而所用的鍛壓工藝(如擠壓、徑向鍛造等)有利於金屬的塑性變形時,常不采用熱鍛壓,而改用冷鍛壓。為使一次加熱完成盡量多的鍛壓工作量,熱鍛壓的始鍛溫度與終鍛溫度間的溫度區間應盡可能大。但始鍛溫度過高會引起金屬晶粒生長過大而形成過熱現象,會降低鍛壓件質量。溫度接近金屬熔點時則會發生晶間低熔點物質熔化和晶間氧化,形成過燒。過燒的坯料在鍛壓時往往碎裂。一般采用的熱鍛壓溫度為:碳素鋼800~1250℃;合金結構鋼850~1150℃;高速鋼900~1100℃;常用的鋁合金380~500℃;鈦合金850~1000℃;黃銅700~900℃。

②冷鍛壓:在低於金屬再結晶溫度下進行的鍛壓。通常冷鍛壓又專指在常溫下的鍛壓,而將在高於常溫、但又不超過再結晶溫度下的鍛壓稱為溫鍛壓。在常溫下冷鍛壓成形的工件,其形狀和尺寸精度高,表面光潔,加工工序少,便於自動化生產。許多冷鍛、冷沖壓件可以直接用作零件或制品而不再需要切削加工。但冷鍛時,因金屬的塑性低,變形時易產生開裂,變形抗力大,需要大噸位的鍛壓機械。當加工工件大、厚,材料強度高、塑性低時(如特厚板的滾彎、高碳鋼棒的拔長等),都采用熱鍛壓。

③溫鍛壓:將金屬預先加熱,加熱溫度較熱鍛壓低許多。溫鍛壓的精度較高,表面較光潔而變形抗力不大。

④等溫鍛壓:在整個成形過程中坯料溫度保持恒定值。等溫鍛壓是為瞭充分利用某些金屬在等一溫度下所具有的高塑性,或是為瞭獲得特定的組織和性能。等溫鍛壓需要將模具和坯料一起保持恒溫,所需費用較高,僅用於特殊的鍛壓工藝,如超塑成形。

特點 鍛壓的特點是:

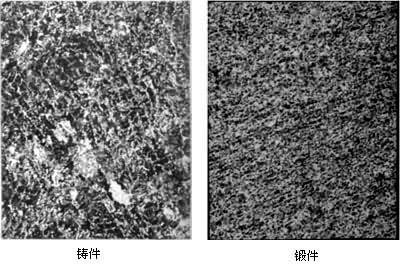

①改變金屬組織,提高金屬性能。鑄錠經過熱鍛壓後,原來的鑄態疏松、孔隙、微裂等被壓實或焊合;原來的枝狀結晶被打碎,使晶粒變細;同時改變原來的碳化物偏析和不均勻分佈,使組織均勻,從而獲得內部密實、均勻、細微、綜合性能好、使用可靠的鍛件(圖2)。鍛件經熱鍛變形後,金屬是纖維組織;經冷鍛變形後,金屬晶體呈有序性(圖3)。

圖2 鑄件和鍛件的晶粒圖

圖2 鑄件和鍛件的晶粒圖

圖3 鍛件的流線圖

圖3 鍛件的流線圖

②金屬塑性流動而制成所需形狀的工件。金屬受外力後按以下規律產生塑性流動:一是體積不變規律,除有意切除的部分外,其餘金屬隻有相互位置的轉移,總體積不變;二是最小阻力規律,金屬總是向阻力最小的部分流動。生產中,常按照這些規律控制工件形狀,實現鐓粗拔長、擴孔、彎曲、拉深等變形。

③工件尺寸精確、有利於組織批量生產。模鍛、擠壓、沖壓等應用模具成形的尺寸精確、穩定。可采用高效鍛壓機械和自動鍛壓生產線,組織專業化大批量或大量生產。

鍛壓生產 鍛壓的生產過程包括成形前的鍛坯下料、鍛坯加熱和預處理;成形後工件的熱處理、清理、校正和檢驗。常用的鍛壓機械有鍛錘、液壓機和機械壓力機。鍛錘具有較大的沖擊速度,利於金屬塑性流動,但會產生震動。液壓機用靜力鍛造,有利於鍛透金屬和改善組織,工作平穩,但生產率低。機械壓力機行程固定,易於實現機械化和自動化。

展望 鍛壓工藝的發展趨勢是:①提高鍛壓件的內在質量,主要是提高它們的機械性能(強度、塑性、韌性、疲勞強度)和可靠度。這需要更好地應用金屬塑性變形的理論;應用內在質量更好的材料,如真空處理鋼和真空冶煉鋼;正確進行鍛前加熱和鍛造熱處理;更嚴格和更廣泛地對鍛壓件進行無損探傷(見無損檢測)。②進一步發展精密鍛造和精密沖壓技術。少無切削加工是機械工業提高材料利用率、提高勞動生產率和降低能源消耗的最重要的措施和方向。鍛坯少無氧化加熱,以及高硬、耐磨、長壽模具材料和表面處理方法的發展將有利於精密鍛造、精密沖壓的擴大應用。③研制生產率和自動化程度更高的鍛壓設備和鍛壓生產線。在專業化生產下,大幅度地提高勞動生產率和降低鍛壓成本。④發展柔性鍛壓成形系統(應用成組技術、快速換模等),使多品種、小批量的鍛壓生產能利用高效率和高自動化的鍛壓設備或生產線,使其生產率和經濟性接近於大批量生產的水平。⑤發展新型材料,如粉末冶金材料(特別是雙層金屬粉)、液態金屬、纖維增強塑料和其他復合材料的鍛壓加工方法,發展超塑成形、高能率成形等技術。

參考書目

王祖唐:《鍛壓工藝學》,機械工業出版社,北京,1982。

李碩本:《沖壓工藝學》,機械工業出版社,北京,1982。