在鍛造前把棒料切成所需長度的工序。下料方法主要有切削下料和鍛壓設備下料兩種。

切削下料 用鋸片、鋸條、鋸帶、薄片砂輪和車刀切斷鍛坯。切削下料端面平整,但切口損耗材料,生產率低,多用於品種多、批量較小或對切口品質要求高的鍛坯。

鍛壓設備下料 有剪切、折斷、加熱後用剁刀切等方法。圖1為剪切下料的的原理。刀口形狀和棒料截面相似。小尺寸的棒料多用冷剪。對有些合金鋼和尺寸較大的碳鋼棒料,為防止斷口產生裂紋,還須加熱到350~550℃剪切。如果用多工位熱鍛自動機,也可在鍛造溫度下熱切。剪切下料效率高,適用於大批生產,切口沒有材料損耗,但剪切端面質量較差。采用精密剪切工藝和設備,可以改善剪切端面的平整度和減小下料的重量誤差。提高剪切精度的辦法因材料而異。主要方法有把棒料置於夾緊狀態下剪切和高速剪切。剪切後的端面和軸線的不垂直度可小於1°,重量誤差在0.5~1%以內。

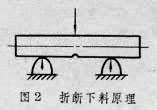

折斷下料是在棒料需折斷處先鋸切或氣割出一小缺口,然後將棒料兩端墊起使缺口懸空,在缺口背面施加壓力,將棒料折斷。這種方法適用於折斷塑性較差的鋼材(圖2)。

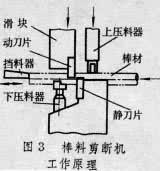

下料設備 用於下料的鍛壓設備主要是剪斷機。圖3為剪斷機的工作原理。也可用機械壓力機和螺旋壓力機下料。中國生產的16000千牛棒料剪斷機,可剪直徑230毫米的碳鋼棒料。