應用機械力對固體物料進行粉碎作業,使之變為小塊、細粒或粉末的機械。粉碎機械是破碎機械和粉磨機械的總稱。兩者通常按排料粒度的大小作大致的區分:排料中粒度大於3毫米的含量占總排料量50%以上者稱為破碎機械;小於3毫米的含量占總排料量50%以上者則稱為粉磨機械。有時也將粉磨機械稱為粉碎機械,這是粉碎機械的狹義含意。利用粉碎機械進行粉碎作業的顯著特徵是:能量消耗大,耐磨材料和研磨介質的用量多,粉塵嚴重,雜訊大。

粉碎機械的用途很很廣。應用粉碎機械可以達到下列幾個主要目的:①減小物料的粒度至一定大小,例如磨制面粉,粉碎飼料,磨細顏料、染料和水泥的生、熟料,研磨制備懸浮液的漿料,以及增加物料的流動性、填充性和便於包裝、儲存、運輸等;②將物料粉碎後篩分為不同粒度級別的小塊、細粒或粉末,例如為混凝土和築路工程制備塊石、碎石和人造砂,將原煤按用戶需要粉碎為中塊、小塊和煤粉等;③增加物料的表面積以提高其物理作用的效果或化學反應的速度,例如磨碎有待人工幹燥的物料以加快其幹燥速度,磨細觸媒劑和吸附劑以分別加強其觸媒效能和吸附作用,將煤塊磨成煤粉以提高其燃燒速度和燃燒的完全程度等;④使物料中的不同組分在粉碎後單體分離,以便進一步將其彼此分開,例如將鐵礦石粉碎後通過磁選或浮選來獲得精鐵礦粉,將鉛鋅礦石粉碎後分選出鉛礦粉和鋅礦粉等。

圖1 腳踏碓

圖1 腳踏碓

圖2 畜力磨

圖2 畜力磨

圖3 輥碾

圖3 輥碾

簡史 在中國,公元前2000多年就出現瞭最簡單的粉碎工具──杵臼。杵臼進一步演變為公元前200~前100年的腳踏碓(圖1)。這些工具運用瞭杠桿原理,初步具備瞭機械的雛形,不過,它們的粉碎動作仍是間歇的。最早采用連續粉碎動作的粉碎機械是公元前4世紀由公輸班發明的畜力磨(圖2),另一種采用連續粉碎動作的粉碎機械是輥碾(圖3),它的出現時期稍晚於磨。公元200年之後,中國杜預等在腳踏碓和畜力磨的基礎上研制出瞭以水力為原動力的連機水碓(見連機碓)、連二水磨(圖4)、水轉連磨等,把生產效率提高到一個新的水平。這些機械除用於谷物加工外,還擴展到其他物料的粉碎作業上。

圖4 連二水磨

圖4 連二水磨

近代的粉碎機械是在蒸汽機和電動機等動力機械逐漸完善和推廣之後相繼創造出來的。1806年出現瞭用蒸汽機驅動的輥式破碎機;1858年,美國的E.W.佈萊克發明瞭破碎巖石的顎式破碎機;1878年美國發展瞭具有連續破碎動作的旋回破碎機,其生產效率高於作間歇破碎動作的顎式破碎機;1895年,美國的M.F.威廉發明能耗較低的沖擊式破碎機。與此同時,粉磨機械也有瞭相應的發展:19世紀初期出現瞭用途廣泛的球磨機;1870年在球磨機的基礎上發展出排料粒度均勻的棒磨機;1908年又創制出不用研磨介質的自磨機。20世紀30~50年代,美國和德國相繼研制出輥碗磨煤機、輥盤磨煤機等立軸式中速磨煤機。這些粉碎機械的出現,大大提高瞭粉碎作業的功效。但是,由於各種物料的粉碎特性互有差異,不同行業對產品的粒度要求也彼此不同,於是又先後創制出按不同工作原理進行粉碎作業的多種粉碎機械,如輪碾機、振動磨、渦輪粉碎機、氣流粉碎機、風扇磨煤機、砂磨機、膠體磨等。到70年代初期,已制造出每小時產量為5000噸、最大給料直徑達2000毫米的大型旋回破碎機和可將物料磨細到粒度小於0.01微米的膠體磨。

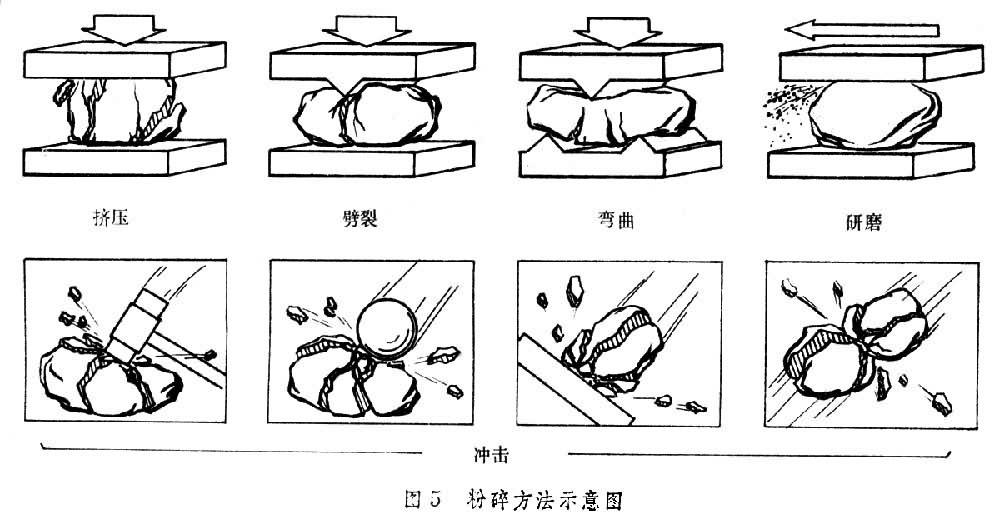

粉碎方法 用機械粉碎固體物料的主要方法有5種,即擠壓、彎曲、劈裂、研磨和沖擊(圖5)。前4種都是使用靜力,最後1種則應用動能。在絕大多數粉碎機械中,物料常在兩種以上粉碎方法的綜合作用下被粉碎,例如,在旋回破碎機中,主要應用擠壓、劈裂和彎曲;在球磨機中,主要應用沖擊和研磨。粉碎方法是根據物料的物理特性、料塊的大小和所要求的細化程度來選擇的。對於堅硬物料,應采用擠壓、彎曲和劈裂;對於脆性物料,應采用沖擊和劈裂;料塊較大時,應采用劈裂和彎曲;料塊較小或排料粒度要求很小時,則應采用沖擊和研磨。粉碎方法如果選擇不當,就會出現粉碎困難或過度粉碎現象,兩者都會增大粉碎過程中的能量消耗。

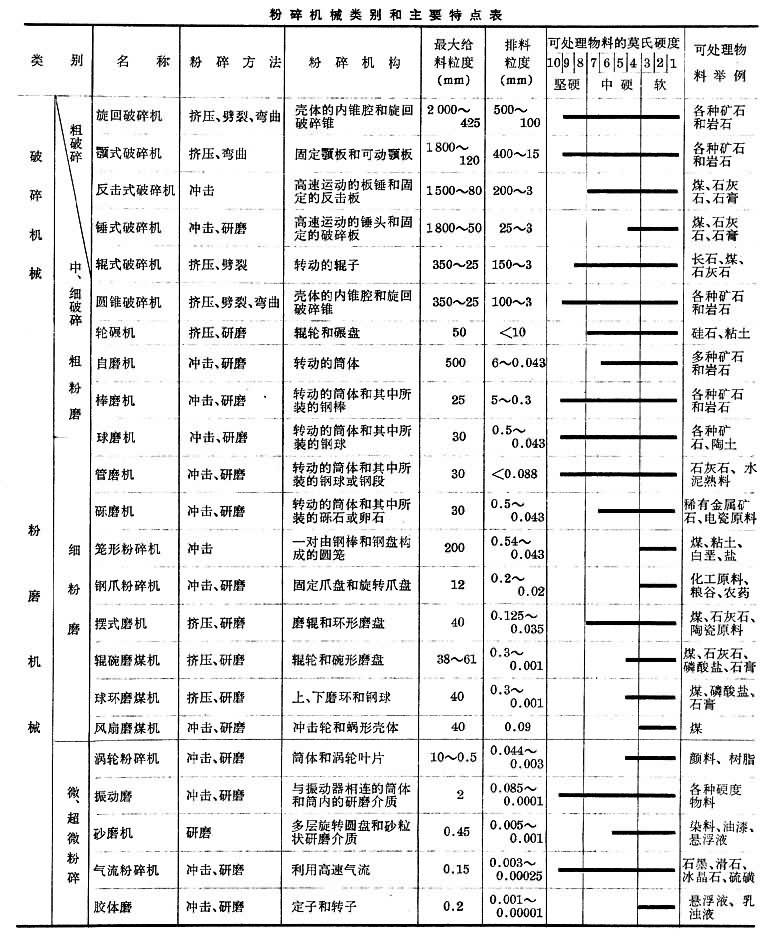

分類 粉碎機械的分類方法有多種,或按結構形式,或按粉碎方法,或按運動速度,或按受力種類,或按細化程度來劃分。附表列出瞭粉碎機械的類別和主要特點。

粉碎機械的類別和主要特點表

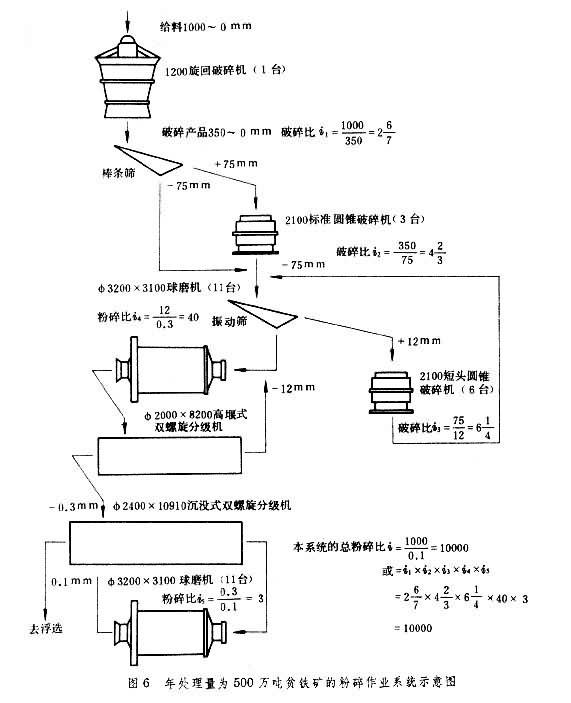

粉碎比和粉碎系統 粉碎比是指粉碎前後物料粒度的大小變化程度。對於單臺粉碎機械來說,它等於給料的最大(或平均)粒度與排料的最大(或平均)粒度之比;對於由多臺粉碎機械所組成的粉碎系統來說,它等於最初給料粒度與最終排料粒度之比,或等於各單臺粉碎機械的粉碎比的連乘積。當使用破碎機械破碎物料時,粉碎比通常稱為破碎比。

當粉碎比要求很大時,粉碎作業往往要在由若幹臺粉碎機械組成的粉碎系統中來完成。物料在這個系統中經過各臺粉碎機械,其粒度逐步減小,最後達到所要求的粒度。在這種粉碎系統中,每個階段都應選用適當的粉碎機械和粉碎比,在各個階段之間保持相互配合的生產能力。同時,為減少過度粉碎以提高粉碎效能和降低能耗,還須在每道粉碎作業之後進行篩分或分級。圖6是年處理量為500萬噸的貧鐵礦的粉碎作業系統示意圖。

能量消耗和粉碎理論 工、農業生產中的大量粉碎工作消耗的能量很大,但在粉碎作業中,輸入粉碎機械中的能量的絕大部分都轉化為熱而由粉碎機械、循環空氣和被粉碎的物料等所吸收,直接用於物料粉碎上的卻為量極小:在破碎機械中,一般不超過10%;在粉磨機械中,則常不足1%。因此,為瞭減少能耗,就必須選取適當的粉碎機械、采用正確的操作方法、規定最佳的粉碎比和單位時間內的產量。在正常的工作條件下,不同細化范圍的能耗水平大致如下

粉碎到100毫米 3~4 千瓦小時/噸

粉碎成100~10毫米 5~6 千瓦小時/噸

粉碎成10~0.125毫米 20~30 千瓦小時/噸

粉碎到0.125毫米 100~1000 千瓦小時/噸

以一般水泥廠為例,破碎機械的耗電量約占全廠總耗電量的10%,而其粉磨機械的耗電量則占60%左右。因此,在粉碎過程中就必須采取降低過度粉碎的措施,以達到節能的目的。

粉碎理論主要是研究粉碎過程中能耗與細化程度之間的關系。由於粉碎作業是涉及多種因素的極其復雜的過程,在粉碎理論方面尚無公認的統一結論,而隻有3種比較重要的假說。

① 德國的P.R.von裡特林格爾於1867年提出的面積假說認為,固體物料粉碎時,能耗與新產生的表面積成正比。其關系式為

式中

A為能耗,

D

1和

D

2分別為給料和排料的粒度,

Q為常數。

式中

A為能耗,

D

1和

D

2分別為給料和排料的粒度,

Q為常數。

② 德國的F.基克於1885年提出的體積假說認為,將幾何形狀相似的同類物料破碎成幾何形狀也相似的產品時,能耗與被破碎的料塊的體積或重量成正比。其關系式為

式中

A為能耗,

D

1和

D

n分別為最初給料和最終排料的粒度,

C為常數。

式中

A為能耗,

D

1和

D

n分別為最初給料和最終排料的粒度,

C為常數。

③ 美國的F.C.邦德和中國的王仁東於1952年提出的裂縫假說認為,將粒度為D1的顆粒群粉碎成粒度為D2的顆粒群時,能耗與

成正比,即

成正比,即

式中

K為常數,邦德用

10

W

i代替它。

W

i通常稱為邦德功指數,它是物料的抗碎和抗磨的一個參數。裂縫假說還將

D

-1/2解釋為使粒度

D的料塊破裂開時所產生的裂縫長度的一個量度。因此粉碎能耗也就與料塊碎裂時新產生的裂縫長度成正比。

式中

K為常數,邦德用

10

W

i代替它。

W

i通常稱為邦德功指數,它是物料的抗碎和抗磨的一個參數。裂縫假說還將

D

-1/2解釋為使粒度

D的料塊破裂開時所產生的裂縫長度的一個量度。因此粉碎能耗也就與料塊碎裂時新產生的裂縫長度成正比。

這3種假說在實用中都有其局限性,面積假說較適用於排料粒度為0.01~1毫米的粉磨作業,體積假說較適用於排料粒度大於10毫米的粗碎和中碎作業,而裂縫假說則介於兩者之間,適用於從中碎到粗粉磨作業的比較廣泛的范圍內。

參考書目

武漢建築材料工業學院等編:《建築材料機械及設備》,中國建築工業出版社,北京,1980。

G.C.Lowrison,Crushingand Grinding,Butterworth Pr.,London,1974.