乙基苯的俗稱,無色,具有芳香氣味的可燃液體,沸點136.19°C。可由苯通過烷基化或直接從碳八芳烴分離獲得,主要用於製造苯乙烯,少量用於有機合成工業,如製成苯乙酮用於香料、醫藥等方面。

第二次世界大戰期間,隨著苯乙烯需求量的急劇上升,乙苯的的生產得到迅速發展。美國的陶氏化學公司等開發瞭用三氯化鋁為催化劑,乙烯和苯進行液相烷基化的方法,並進行瞭大規模生產。其後,美國環球油品公司又開發瞭以磷酸-矽藻土、矽膠-氧化鋁和氟化硼等催化劑進行氣相烷基化的生產方法。70年代中期,美國莫比爾化學公司,開發瞭用分子篩催化劑(ZSM-5)的烷基化方法。現在工業上約有90%的乙苯是通過苯烷基化生產的。

從C8芳烴分離乙苯是比較困難的,通常需消耗大量能量。但從20世紀60年代以來,隨著石油加工深度的增加(見石油煉制過程),直接從產量不斷增大的C8芳烴中分離乙苯,仍得到一定的發展。

液相烷基化法 通常是在常壓、85~90°C下,采用三氯化鋁為催化劑,使乙烯與苯反應生成乙苯:

副反應是乙苯進一步用乙烯烷基化生成多乙苯。工業上將苯的轉化率限制在52%~55%左右,並采用高的苯與乙烯配料比(摩爾比一般為2左右),以防止生成更多的二乙苯與多乙苯。乙苯的平均收率為94%~96%。三氯化鋁催化劑的特點:①必須在有少量的氯化氫存在下才能起催化作用。因此,原料苯雖需經過幹燥(含水太多時三氯化鋁被水解,消耗量太大),但常控制有微量的水分,以產生氯化氫或另加氯乙烷等,能與苯反應生成氯化氫的物質。②該催化劑兼具催化

脫烷基作用(即由多乙苯與苯反應生成乙苯),故烴化液中的多乙苯可循環送回反應器。③應嚴格控制原料苯和乙烯中的硫化物、乙炔等雜質,以減少三氯化鋁的消耗。一般烴化液的組成(質量%):苯40,乙苯47,多乙苯(主要是二乙苯)13。1974年,

孟山都公司開發瞭高溫均相烷基化新工藝,反應溫度140~200°C,壓力0.6~0.8MPa。三氯化鋁的用量可減少為原來的25%,乙苯選擇性高達99%,同時還可以回收高溫料液的熱能。以後,孟山都公司又研究成功瞭回收廢三氯化鋁的方法,但它和傳統的液相法一樣,仍存在腐蝕問題。

副反應是乙苯進一步用乙烯烷基化生成多乙苯。工業上將苯的轉化率限制在52%~55%左右,並采用高的苯與乙烯配料比(摩爾比一般為2左右),以防止生成更多的二乙苯與多乙苯。乙苯的平均收率為94%~96%。三氯化鋁催化劑的特點:①必須在有少量的氯化氫存在下才能起催化作用。因此,原料苯雖需經過幹燥(含水太多時三氯化鋁被水解,消耗量太大),但常控制有微量的水分,以產生氯化氫或另加氯乙烷等,能與苯反應生成氯化氫的物質。②該催化劑兼具催化

脫烷基作用(即由多乙苯與苯反應生成乙苯),故烴化液中的多乙苯可循環送回反應器。③應嚴格控制原料苯和乙烯中的硫化物、乙炔等雜質,以減少三氯化鋁的消耗。一般烴化液的組成(質量%):苯40,乙苯47,多乙苯(主要是二乙苯)13。1974年,

孟山都公司開發瞭高溫均相烷基化新工藝,反應溫度140~200°C,壓力0.6~0.8MPa。三氯化鋁的用量可減少為原來的25%,乙苯選擇性高達99%,同時還可以回收高溫料液的熱能。以後,孟山都公司又研究成功瞭回收廢三氯化鋁的方法,但它和傳統的液相法一樣,仍存在腐蝕問題。

氣相烷基化法 采用固體催化劑,其工藝特點和操作條件視不同的催化劑而異。早期采用的是磷酸-矽藻土催化劑,反應條件為300°C、4~6MPa。由於該催化劑不能催化脫烷基,因此,苯對乙烯的摩爾比要比液相法更高,通常為5。

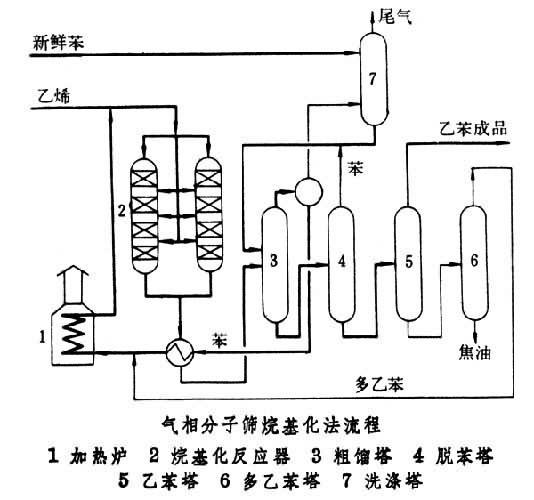

50年代,美國環球油品公司開發瞭無腐蝕性的BF3/γ-Al2O3催化劑,它對脫烷基也具有催化活性,因此可得到很高的乙苯選擇性。反應溫度290°C,壓力6~6.5MPa。它的另一優點是可采用低濃度乙烯為原料。用ZSM-5分子篩作催化劑的方法是一種無腐蝕、無污染的新工藝(見圖),反應溫度370~425°C,反應壓力較采用前兩種催化劑的低,為1.4~2.8MPa,苯和乙烯的摩爾比大於5,由於反應溫度高,分子篩上易結炭,須進行再生(再生溫度570°C、壓力1.05MPa)。

為使生產連續,工業上采用兩個反應器交替使用。在轉化率85%時,乙苯選擇性98%。

混合二甲苯分離 混合二甲苯中乙苯的含量按芳烴的來源不同,約為15%~30%。工業上最常見的分離順序是先精餾出沸點最低的乙苯(見碳八芳烴分離)。精餾需300塊實際塔板,回流比為75。生產每噸乙苯約耗燃料油1t。近年正在開發低能耗的吸附分離法。