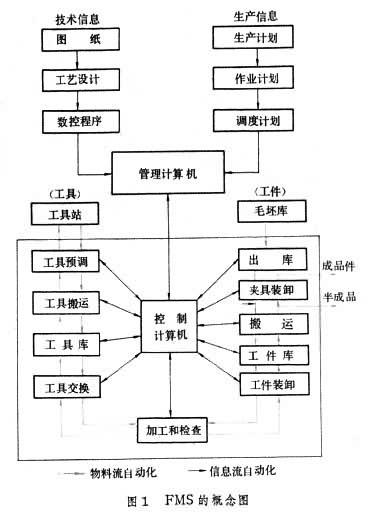

由統一的資訊控制系統、物料儲運系統和一組數位控制加工設備組成的,能適應加工物件變換的自動化的機械製造系統。英文縮寫為FMS。FMS的工藝基礎是成組技術,它按照成組的加工物件確定工藝過程,選擇相適應的數控加工設備和工件、工具等物料的儲運系統,並由電腦進行控制,故能自動調整並實現一定範圍內多種工件的成批高效生產(即具有“柔性”),並能及時地改變產品以滿足市場需求。FMS兼有加工製造和部分生產管理兩種功能,因此能綜合地提高生產效益。FMS的工藝範圍正在不斷擴大大,可以包括毛坯制造、機械加工、裝配和質量檢驗等。80年代中期投入使用的 FMS,大都用於切削加工(見彩圖),也有用於沖壓和焊接的。圖1為FMS的概念圖。

加工伺服電機機殼和機軸的柔性制造系統

加工伺服電機機殼和機軸的柔性制造系統

柔性制造系統的控制室

北京數控設備廠

柔性制造系統中的兩臺加工中心

北京數控設備廠

柔性制造系統的控制室

北京數控設備廠

柔性制造系統中的兩臺加工中心

北京數控設備廠

采用 FMS的主要技術經濟效果是:能按裝配作業配套需要及時安排所需零件的加工,實現及時生產,從而減少毛坯和在制品的庫存量及相應的流動資金占用量,縮短生產周期;提高設備的利用率,減少設備數量和廠房面積;減少直接勞動力,在少人看管條件下可實現晝夜24小時的連續“無人化生產”;提高產品質量的一致性。

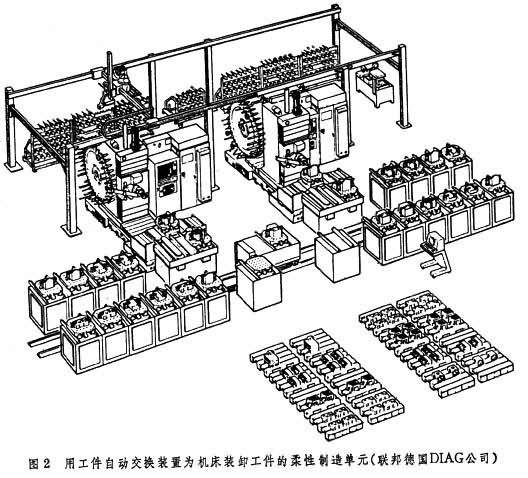

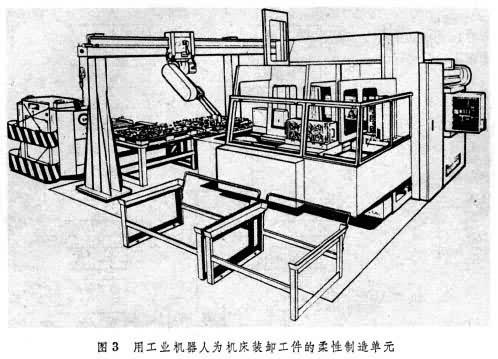

簡史 1967年,英國莫林斯公司首次根據D.T.N.威廉森提出的 FMS基本概念研制瞭“系統24”。主要設備是6臺模塊化結構的多工序數字控制機床。其目標是在無人看管條件下實現晝夜24小時連續加工,但最終由於經濟和技術上的困難而未全部建成。同年美國懷特·森斯特蘭公司建成OmnilineⅠ系統。由8臺加工中心和2臺多軸鉆床組成。工件被裝在托盤上的夾具中,按固定順序以一定節拍在各機床間傳送和進行加工。這種柔性自動化設備適於少品種大批量生產中使用。在形式上與傳統的自動生產線相似,所以也叫柔性自動線(flexible manufacturing line,簡稱FML)。日本、蘇聯、民主德國和聯邦德國等也都在60年代末至70年代初先後開展瞭FMS的研制工作。1976年日本發那科公司展出瞭由加工中心和工業機器人組成的柔性制造單元(flexible manu-facturing cell,簡稱FMC),為發展FMS提供瞭重要的設備形式。FMC一般由1~2臺數控機床與物料傳送裝置組成(圖2、圖3)。單元內有獨立的工件儲存站和單元控制系統,能在機床上自動裝卸工件,甚至自動檢測工件,可實現有限工序的連續生產,適於多品種小批量生產應用。

70年代末期,FMS在技術上和數量上都有較大發展,80年代初期已進入實用階段,其中以由3~5臺設備組成的FMS為最多,但也有規模更龐大的系統投入使用。1982年日本發那科公司建成自動化電機加工車間,由60個柔性制造單元(包括50個工業機器人)和一個立體倉庫組成,另有2臺自動引導臺車傳送毛坯和工件,此外還有一個無人化電機裝配車間,它們都能連續24小時運轉。這種自動化和無人化車間,是向實現計算機集成的自動化工廠邁出的重要一步。與此同時還出現瞭若幹僅具有 FMS基本特征,但自動化程度不很完善的經濟型FMS,使FMS的設計思想和技術成就得到普及應用。

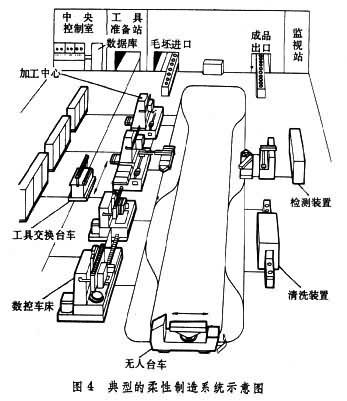

基本構成 典型的柔性制造系統(圖4)由數字控制加工設備、物料儲運系統和信息控制系統組成。

加工設備 在切削加工中,主要采用加工中心和數控車床。前者用於加工箱體類和板類零件,後者則用於加工軸類和盤類零件。中、大批量少品種生產中所用的FMS常采用可更換主軸箱的加工中心,以獲得更高的生產效率。

物料儲運系統 儲存和搬運的物料有毛坯、工件、刀具、夾具、檢具和切屑等。儲存物料的方法有平面佈置的托盤庫,也有儲存量較大的桁道式立體倉庫。毛坯一般先由工人裝入托盤上的夾具中,並儲存在自動倉庫中的特定區域內,然後由自動搬運系統根據物料管理計算機的指令送到指定的工位。固定軌道式臺車和傳送滾道適用於按工藝順序排列設備的 FMS。自動引導臺車搬送物料的順序則與設備排列位置無關,具有較大靈活性。工業機器人可在有限的范圍內為1~4臺機床輸送和裝卸工件。對於較大的工件常利用托盤自動交換裝置(簡稱APC)來傳送。也可采用在軌道上行走的機器人,同時完成工件的傳送和裝卸。磨損瞭的刀具可以逐個從刀庫中取出更換,也可由備用的子刀庫取代裝滿待換刀具的刀庫。車床卡盤的卡爪、特種夾具和專用加工中心的主軸箱也可以自動更換。切屑運送和處理系統是保證 FMS連續正常工作的必要條件,一般根據切屑的形狀、排除量和處理要求來選擇經濟的結構方案。

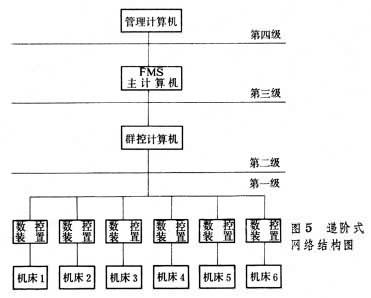

信息控制系統 FMS 信息控制系統的結構組成形式很多,但一般多采用群控方式(DNC)的遞階系統(圖5)。第一級為各個工藝設備的計算機數控裝置(CNC),實現各自加工過程的控制。第二級為群控計算機,負責把來自第三級計算機的生產計劃和數控指令等信息分配給第一級中有關設備的數控裝置,同時把它們的運轉狀況信息上報給上級計算機。第三級是FMS的主計算機(控制計算機),其功能是制訂生產作業計劃,實施FMS運行狀態的管理(如對異常狀態的監視、物料儲運系統的控制等),及各種數據的管理。第四級是全廠的管理計算機。隻有在條件成熟時才把 FMS信息控制系統與全廠計算機聯成網絡。由區域網絡(local area network,簡稱LAN)組成的系統具有更大的靈活性,也利於組成大的網絡。

性能完善的軟件是實現 FMS功能的基礎。除支持計算機工作的系統軟件外,數量更多的是根據使用要求和用戶經驗所發展的專門應用軟件,大體上包括控制軟件(控制機床、物料儲運系統、檢驗裝置和監視系統)、計劃管理軟件(調度管理、質量管理、庫存管理、工裝管理等)和數據管理軟件(仿真、檢索和各種數據庫)等。

為保證 FMS的連續自動運轉,須對刀具和切削過程進行監視,可能采用的方法有:測量機床主軸電機輸出的電流功率,或主軸的扭矩;利用傳感器拾取刀具破裂的信號;利用接觸測頭直接測量刀具的刀刃尺寸或工件加工面尺寸的變化;累積計算刀具的切削時間以進行刀具壽命管理。此外,還可利用接觸測頭來測量機床熱變形和工件安裝誤差,並據此對其進行補償。對於儲運系統和工藝設備可以利用電視攝象系統或有關傳感器進行監視,必要時發出警報信號,或自動處置,消除隱患。監視系統常與自動診斷系統配合工作。

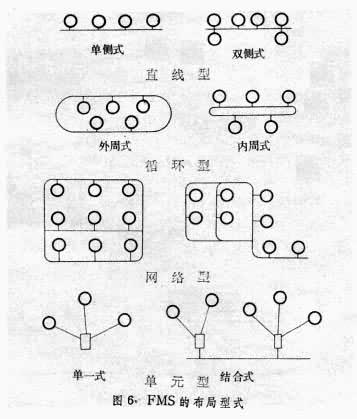

佈局型式 按機床與搬運系統的相互關系可分為直線型、循環型、網絡型和單元型(圖6)。加工工件品種少、柔性要求小的制造系統多采用直線佈局,雖然加工順序不能改變,但管理容易。單元型具有較大柔性,易於擴展,但調度作業的程序設計比較復雜。

發展趨勢 柔性制造系統的發展方向是:①各種工藝內容的柔性制造單元和小型 FMS發展很快,這是發展成大規模 FMS的重要起點。②FMS的自動化功能完善化,如機器視象技術開始用於工具預調、工件識別和加工過程的監視,設備的自動診斷和自動恢復功能不斷增強等。③FMS完成的作業內容日益擴大,並與計算機輔助設計和輔助制造技術(CAD/CAM)相結合,向全盤自動化工廠方向發展。

參考書目

Paul G.Ranky.The Design and Operation of FMS,IFS(Publications)Ltd.U.K.,1983.

John Mortimer,The FMS Report,IFS(Publications)Ltd.,U.K.,1984.