通過電極對焊件施加壓力,同時利用電流通過接觸點產生的電阻熱進行焊接的方法,又稱接觸焊。電阻焊的形式有點焊、凸焊、縫焊和對焊。電阻焊生產率高,容易實現機械化和自動化,但所需焊機複雜而且耗用電功率大,主要用於大批量生產。

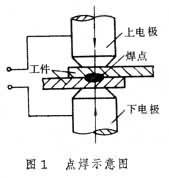

點焊 將工件搭接在上、下兩個電極之間並壓緊,通電後工件局部熔化,冷卻後凝固形成焊點(圖1)。焊點直徑通常為單個工件厚度的2倍加3毫米,焊點高度為工件總厚度的30~770%。焊點的數目和電流大小,根據接頭所需要的強度選擇。點焊常用於飛機、汽車、鐵路車輛和電器等薄壁構件的聯接,也可用於鋼筋、棒材或金屬絲網的交叉聯接。適合采用點焊的最大厚度:低碳鋼一般為3毫米,鋼筋和棒材直徑可達25毫米。焊接兩個厚度不等的工件時厚度比應小於1:3。單點焊的生產率一般可達每分鐘100點。大量生產中往往采用專用的多點焊機。

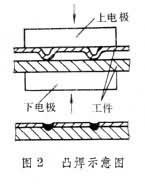

凸焊 將被焊工件之一在焊前沖出或壓出凸點或凸環,用平板電極焊接(圖2)。焊接過程與點焊相同。焊時凸點被壓平,形成接頭,可同時焊接許多點或一個環。凸焊適用於大量生產和焊接厚度相差較大的工件,如飛機的孔蓋、加強板、晶體管的管殼等。

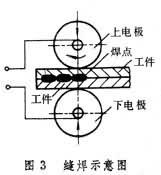

縫焊 又稱滾焊,采用旋轉的圓盤形電極。它能加壓、通電並帶動工件前進,形成一連串的焊點(圖3),焊接電流可以是連續的或斷續的。焊縫要求密封時,焊點間重疊30%以上。縫焊主要用於直線、環狀或圓形焊縫的焊接,如油箱、氣瓶、噴氣發動機的火焰筒,以及殼體和安裝邊等,板厚一般在2毫米以下,焊接速度約0.5~3米/分。

對焊 把整個工件接觸面對接焊合。低碳鋼接頭強度可達到母材強度(圖4)。對焊包括閃光對焊和電阻對焊。①閃光對焊:將兩個工件接上電源,並使其接觸面移近直至接觸,產生的電阻熱使金屬強烈加熱而燒化,並以火花形式從接口中射出,當加熱到一定程度時,迅速施加壓力完成焊接。閃光對焊可將熔化的金屬、渣和氧化物從接口中擠出。因此,工件不需要焊前清理。閃光對焊在工業中應用較廣,可用於焊接棒材、板材、管子、鋼軌、鏈條和刀具,以及汽車和自行車輪圈等。②電阻對焊:將兩工件接觸面壓緊,通電加熱達到熱塑性狀態時,迅速施加頂鍛力完成焊接。接頭外形比較勻稱,沒有毛刺,但焊前端面清理要求較高,僅適用於焊接小斷面的工件,例如直徑為20毫米以下的棒材或管子。

電阻焊機 由電源、電極及其加壓機構和控制系統構成。電極用高強度銅合金制成,內部(或外部)通水冷卻。加壓機構可以是手動、氣壓或液壓機構。控制系統復雜程度依所要求的焊接質量而定。采用電子或微處理機控制時,能自動精確控制整個焊接過程,並提高其穩定性。用50赫交流電源的交流電阻焊機一般用降壓變壓器,次級空載電壓約1~36伏,電流從幾千到幾萬安,電功率可達1000千伏安以上。電阻焊機主要用於焊接鋼鐵材料。使用較低頻率電源的焊機稱為低頻電阻焊機,可焊接鋼鐵材料和有色金屬。用直流脈沖、電容儲能和次級整流電源的焊機稱為直流電阻焊機,用於焊接有色金屬和鋼鐵材料。

參考書目

畢惠琴主編:《焊接方法及設備》,第二分冊──電阻焊,機械工業出版社,北京,1981。